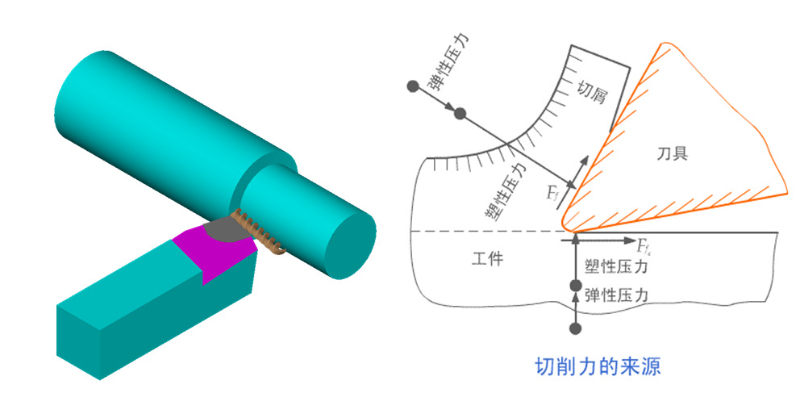

切削金属时,刀具切入工件,刀具角度是用来确定刀具切削部分几何形状的重要参数。

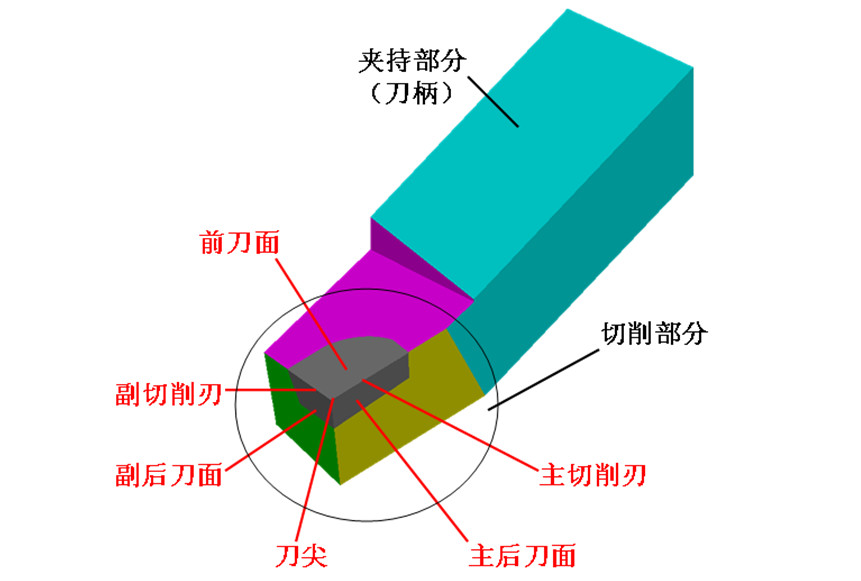

一、车刀切削部分的组成

三面二刃一刀尖

车刀切削部分由前刀面、主后刀面、副后刀面、主切削刃、副切削刃和刀尖组成。

1)前刀面 刀具上切屑流过的表面。

2)主后刀面 刀具上与工件上的加工表面相对着并且相互作用的表面,称为主后刀面。

3)副后刀面 刀具上与工件上的已加工表面相对着并且相互作用的表面,称为副后刀面。

4)主切削刃 刀具的前刀面与主后刀面的交线称为主切削刃。

5)副切削刃 刀具的前刀面与副后刀面的交线称为副切削刃。

6)刀尖 主切削刃与副切削刃的交点称为刀尖。刀尖实际是一小段曲线或直线,称修圆刀尖和倒角刀尖。

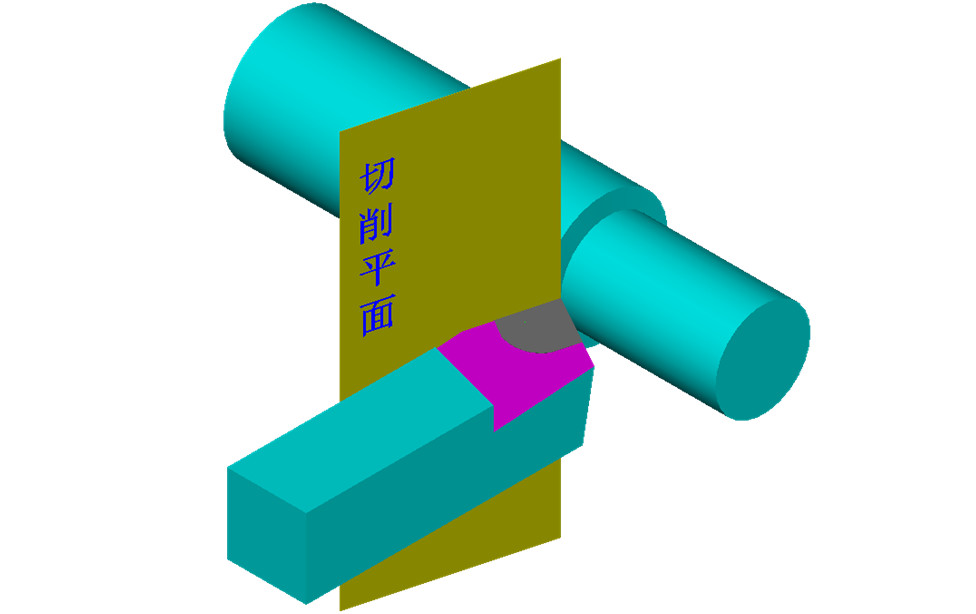

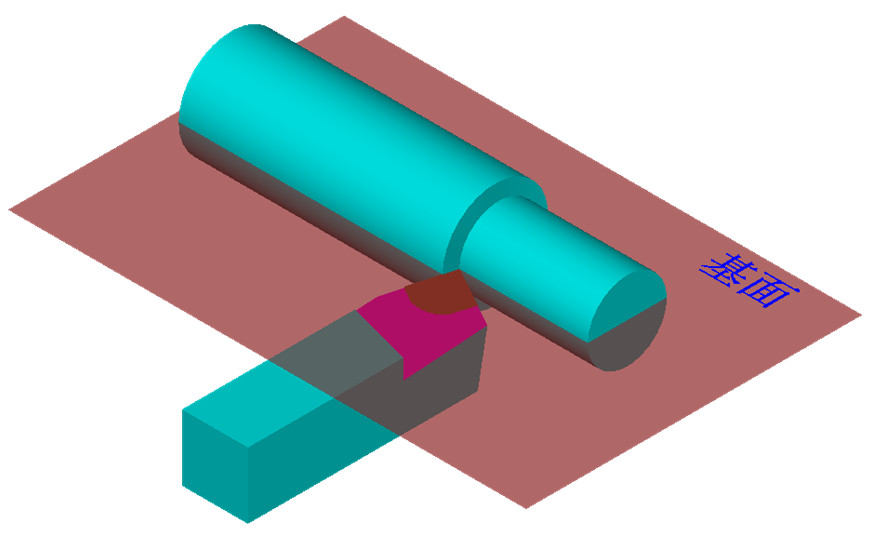

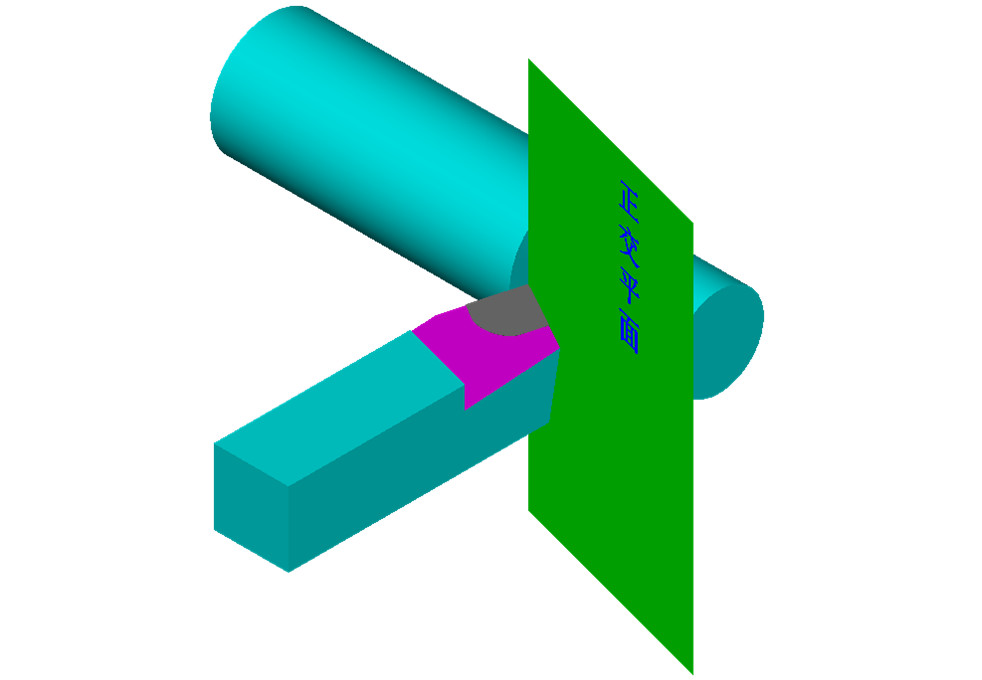

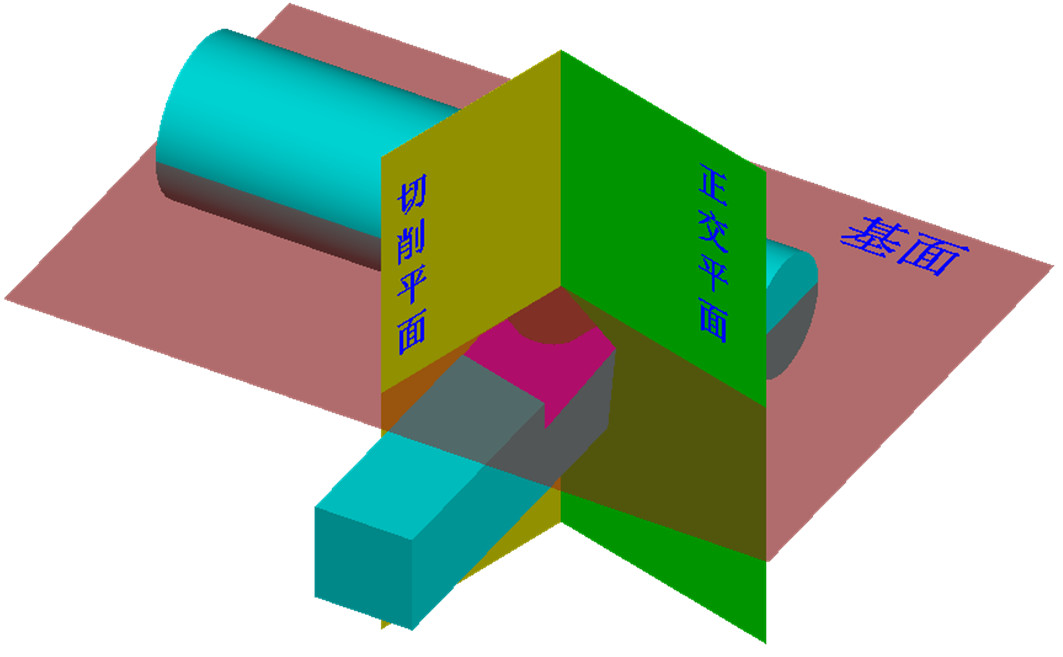

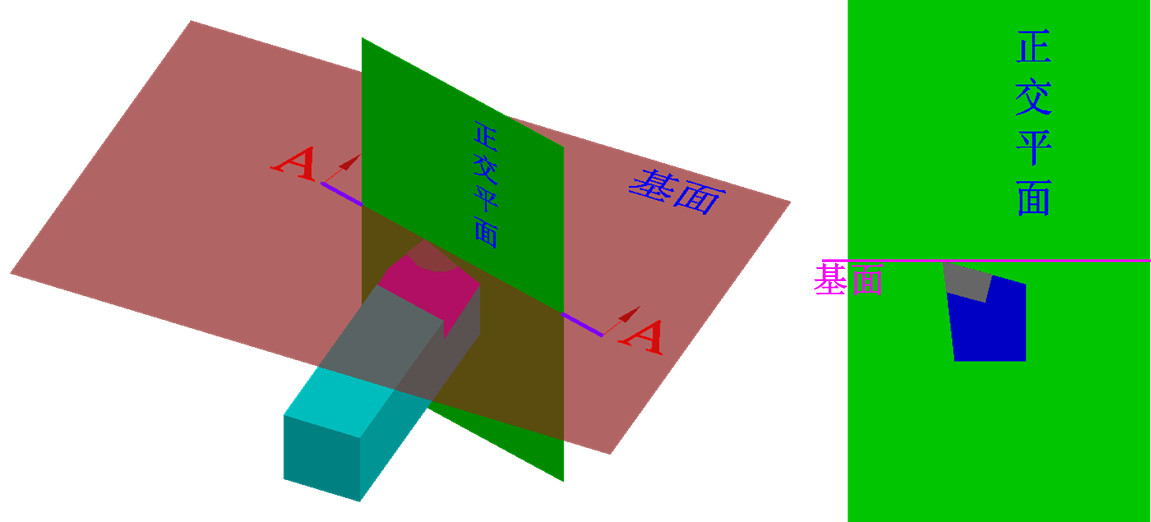

二、测量车刀切削角度的辅助平面

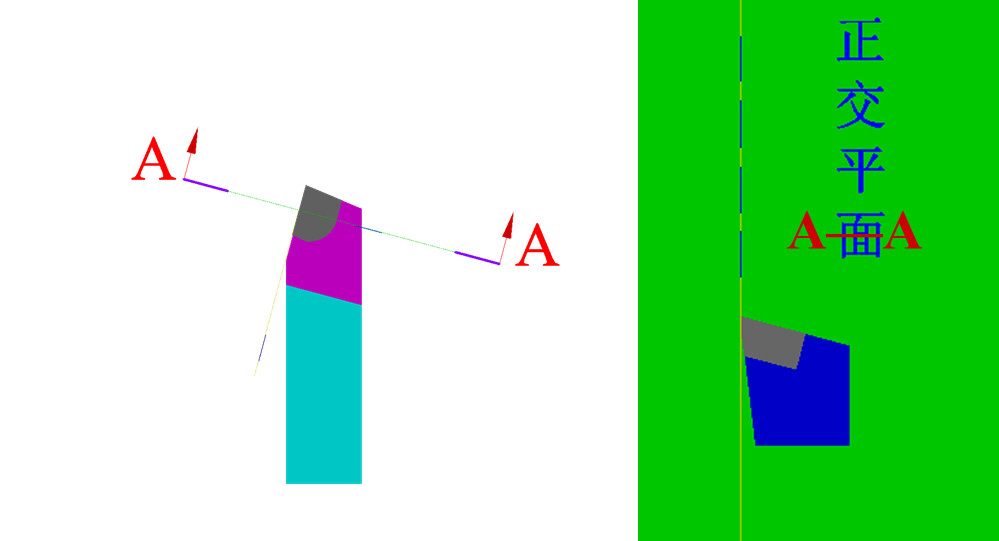

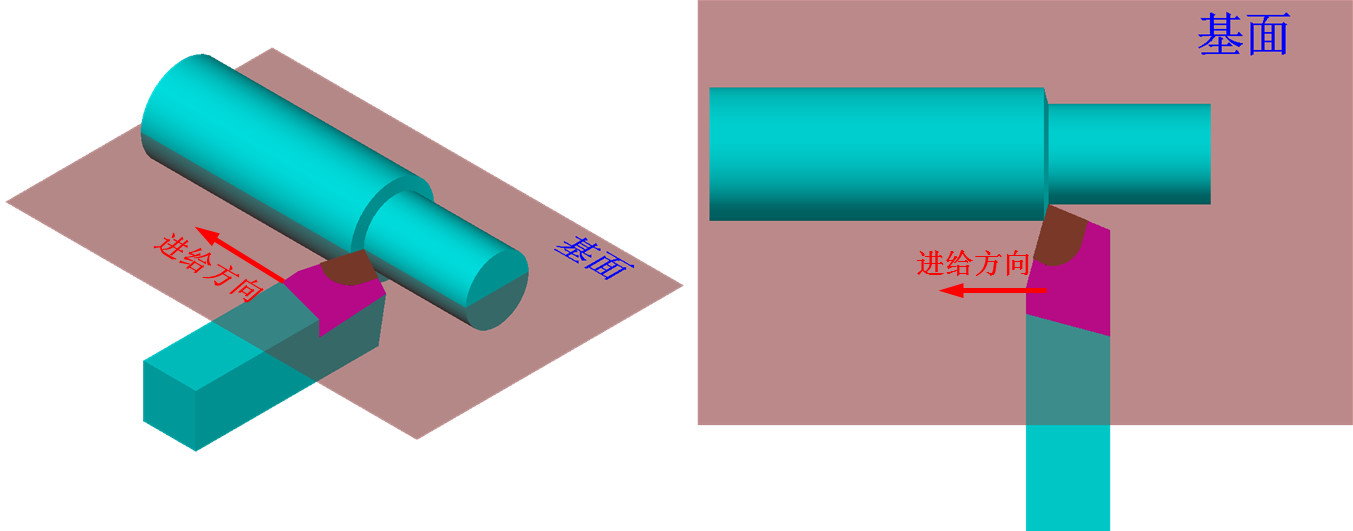

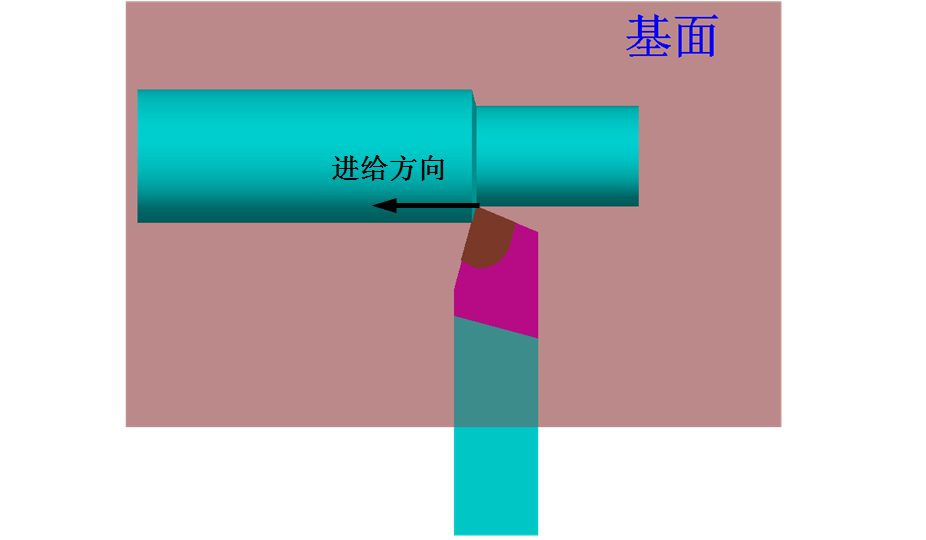

为了确定和测量车刀的几何角度,需要选取三个辅助平面作为基准,这三个辅助平面是切削平面、基面和正交平面。

1)切削平面——切于主切削刃某一选定点并垂直于刀杆底平面的平面。

2)基面——过主切削刃的某一选定点并平行于刀杆底面的平面。

3)正交平面——垂直于切削平面又垂直于基面的平面。

可见这三个坐标平面相互垂直,构成一个空间直角坐标系。

三、车刀的主要几何角度及选择

1)前角(γ0) 选择的原则

前角的大小主要解决刀头的坚固性与锋利性的矛盾。因此首先要根据加工材料的硬度来选择前角。加工材料的硬度高,前角取小值,反之取大值。其次要根据加工性质来考虑前角的大小,粗加工时前角要取小值,精加工时前角应取大值。前角一般在-5°~ 25°选取。

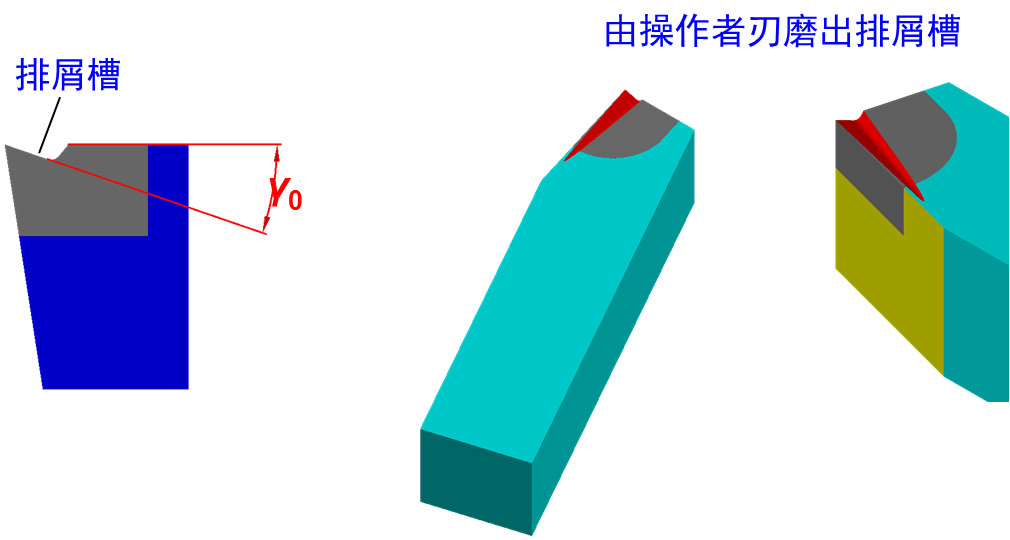

通常,制作车刀时并没有预先制出前角(γ0),而是靠在车刀上刃磨出排屑槽来获得前角的。排屑槽也叫断屑槽,它的作用是折断切屑,不产生缠绕;控制切屑的流出方向,保持已加工表面的精度;降低切削抗力,延长刀具寿命。

2)后角(α0 )选择的原则

首先考虑加工性质。精加工时,后角取大值,粗加工时,后角取小值。其次考虑加工材料的硬度,加工材料硬度高,主后角取小值,以增强刀头的坚固性;反之,后角应取小值。后角不能为零度或负值,一般在6°~12°选取。

3)主偏角(Kr )的选用原则

首先考虑车床、夹具和刀具组成的车削 工艺系统的刚性,如系统刚性好,主偏角应取小值,这样有利于提高车刀使用寿命、改善散热条件及表面粗造度。其次要考虑加工工件的几何形状,当加工台阶时,主偏角应取90°,加工中间切入的工件,主偏角一般取60 °。主偏角一般在30°~ 90°,最常用的是45°、75 °、90 °。

4)副偏角(Kr’)的选择原则

首先考虑车刀、工件和夹具有足够的刚性,才能减小副偏角;反之,应取大值;其次,考虑加工性质,精加工时,副偏角可取10°~15°,粗加工时,副偏角可取5°左右。

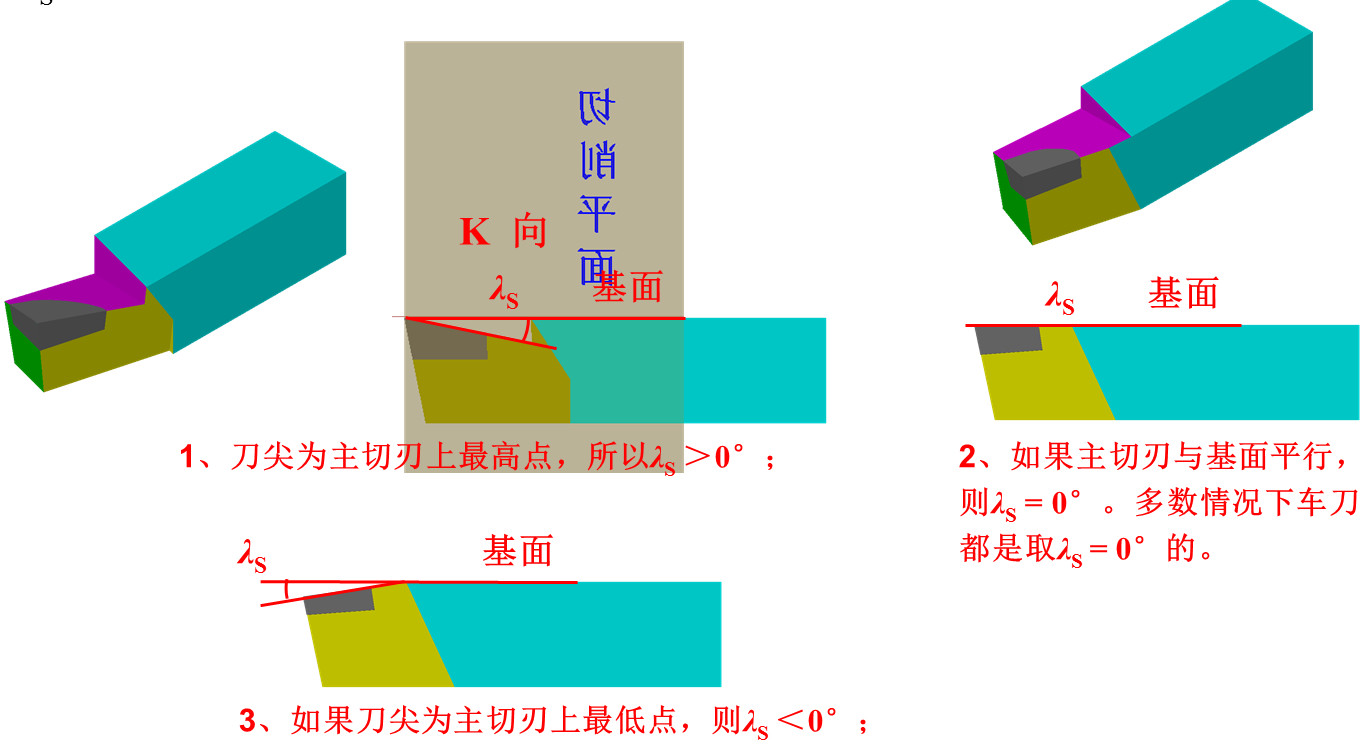

5)刃倾角(λS)的选择原则

主要看加工性质,粗加工时,工件对车刀冲击大, 取λS≤ 0°,精加工时,工件对车刀冲击力小, 取λS≥ 0°;通常取λS=0°。刃倾角一般在-10°~5°选取。