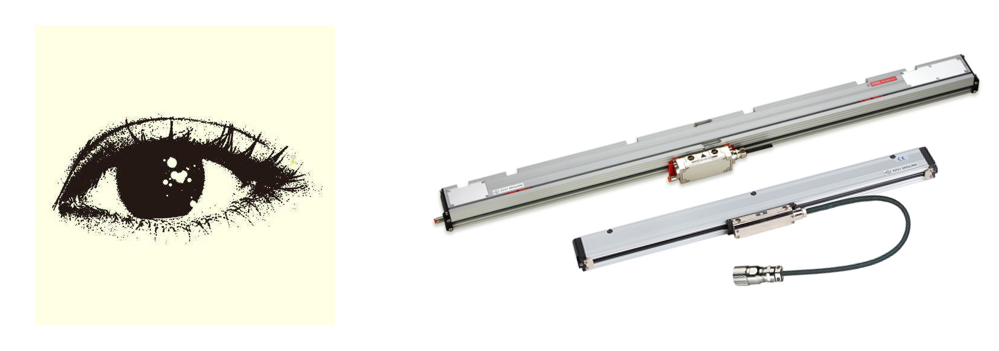

光栅尺作为数控机床直线轴的位置检测元件,相当于人的“眼睛”,就是“监视”直线轴在执行数控系统的移动指令后,该直线轴是否真正准确地运行到数控系统指令所要求的位置。如果数控机床没有安装光栅尺,当数控系统发出直线轴的移动指令后,直线轴能否到达数控系统要求的位置,完全依靠数控系统调试的精度和机械传动精度来保障。

数控机床使用一段时间后,由于电气调试参数的修改和机械误差的加大等原因,该直线轴很可能和数控系统指令所要求的位置相差很多,这时候数控系统根本不知道,维修和操作机床的人员也不知道,要想知道这个差距,维修人员就要对机床进行精度检测。所以数控机床没有安装光栅尺,就要定期对机床的精度进行检查,一旦忘记检测数控机床的精度,很可能导致加工的产品精度超差甚至报废。

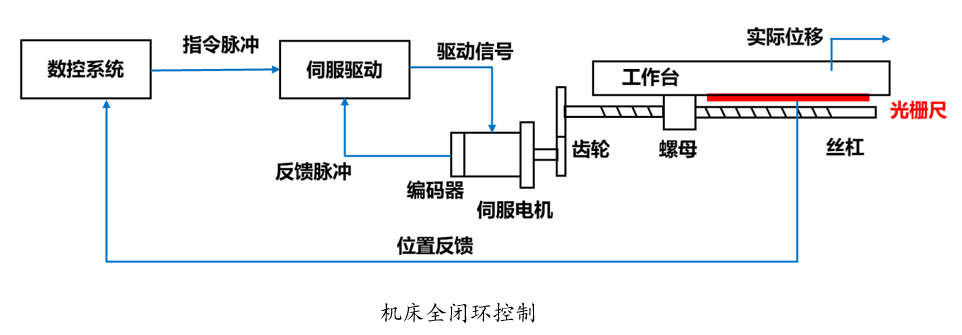

如果数控机床的直线轴安装了光栅尺,上述问题就不用人来操心了,由光栅尺来完成这个使命。如果该直线轴由于机械等原因没有准确到达该位置,光栅尺作为位置检测元件,会向数控系统发出反馈指令,使该直线轴能够到达比较准确的位置。这时的光栅尺充当了独立于机床之外的监督功能,像人的眼睛一样,一直“监视”着直线轴的位置,保证了直线轴能够达到数控系统要求的位置。

在生产新机床或旧机床改造中,采用光栅尺的目的是增加直线轴的运行准确性。但运行准确性不完全取决于光栅尺,主要取决于该直线轴的机械部分的几何精度。光栅尺不能取代机械的精度,它只能“锦上添花”。很多人在这个问题的认识上存在偏差,如果机床的直线轴的几何精度很差,比如一些车床Z轴采用齿条进行传动,反向间隙很大,该轴即使采用光栅尺后,当该轴到达数控系统的运行指令位置附近,由于该直线轴的传动精度不高,在准确位置前后会出现震荡。

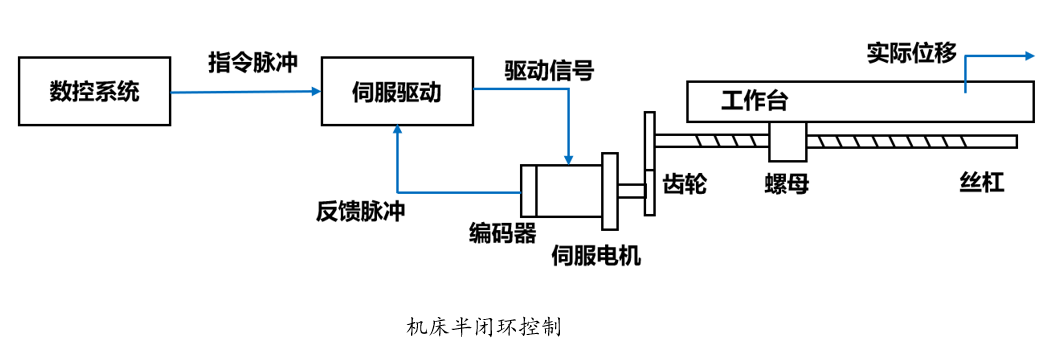

半闭环控制系统无法控制机床传动机构产生的传动误差、传动机构在高速运转时产生的热变形误差、传动系统在高速运转时磨损引起的误差。加工过程中,这些误差已经严重影响了数控机床的加工精度及其稳定性。直线光栅尺对数控机床各直线坐标轴进行全闭环控制,减少了上述误差,提高了机床的定位精度、重复定位精度和精度可靠性。作为提高数控机床定位精度的关键部件,越来越受到用户的青睐。

数控机床的精度

数控机床精度主要有三个方面:几何精度、定位精度和加工精度。

机床几何精度,又称机械精度,是综合反映机床关键零部件经组装后的综合几何形状误差。使用的检测工具和方法跟普通机床相比基本相同,但要求就更高。以一台普通立式加工中心的几何精度为例:

1)工作台面的平面度

2)各坐标方向移动的相互垂直度

3)X、Y坐标方向的移动的工作台面的平行度

4)主轴的旋转精度

5)主轴箱沿Z坐标轴心线方向移动时主轴线的平行度

6)主轴在Z轴坐标方向移动的直线度

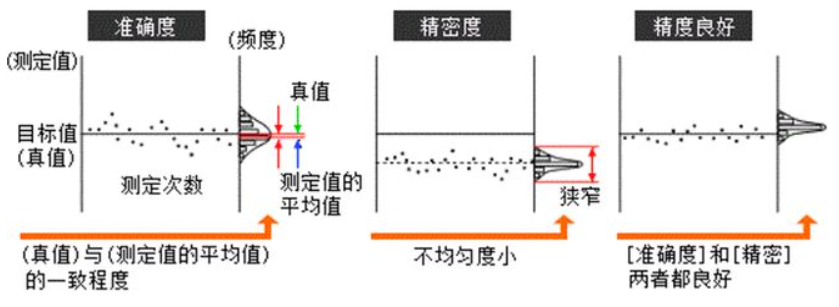

机床定位精度,是指机床主要部件在运动终点所能达到的实际位置精度。实际位置与定位位置之间的误差称为定位误差。数控机床的定位精度又可以理解为机床的运动精度,因此定位精度决定于数控系统和机械传动误差。机床各运动部件的运动是在数控装置的控制下完成的,各运动部件所能达到的精度直接反映加工零件所能达到的精度,所以,定位精度是项很重要的检测内容。

重复定位精度,是指在数控机床上反复运行同一程序代码,所得到的位置精度的一致程度。重复定位精度受伺服系统特性、进给传动环节的间隙与刚性以及摩擦特性等因素的影响。一般情况下,重复定位精度是呈正态分布的偶然性误差,它影响一批零件加工的一致性,是一项非常重要的精度指标。

加工精度

机床的几何精度和定位精度通常是在没有切削载荷以及机床不运动或运动速度较低的情况下检测的,只能在一定程度上反映机床的加工精度。因为机床在实际工作状态下,还有一系列因素会影响加工精度。例如,由于切削力、夹紧力的作用,机床的零部件会产生弹性变形。在机床内部热源(如电动机、液压传动装置的发热轴承、齿轮等零件的摩擦发热等)以及环境温度变化的影响下,机床零部件将产生热变形。由于切削力和运动速度的影响,机床会产生振动。机床运动部件以工作速度运动时,由于相对滑动面之间的油膜以及其他因素的影响,其运动精度也与低速下测得的精度不同。所有这些都将引起机床静态精度的变化,影响工件的加工精度。机床在外载荷、温升及振动等工作状态作用下的精度,称为机床的动态精度。动态精度除与静态精度有密切关系外,还在很大程度上决定于机床的刚度、抗振性和热稳定性等。

目前,生产中一般是通过切削加工出的工件精度来考核机床的综合动态精度,称为机床的工作精度。工作精度是各种因素对加工精度影响的综合反映。

机床精度提高

目前,在零件加工行业中,提高数控机床加工精度的方法主要有两种:一种是误差预防法;另一种是误差补偿法。

所谓防错,是指提高零部件设计、加工、装配的质量水平,有效控制环境因素,达到消除或减少误差源的目的等措施。例如,采用高刚性、热对称的导轨和滚珠丝杠进行室温控制,可以有效地降低机床的热变形和热源的温升,从而减少误差的发生。

误差预防方法主要分为三类:尺寸误差几何误差预防、热变形误差预防和其他误差预防。误差预防方法可以在一定程度上降低误差发生的概率,但要完全消除热变形和几何误差几乎是不可能的。另外,母机床的加工精度对其影响很大,提高零件质量的成本太高,在实际应用中并不常见。

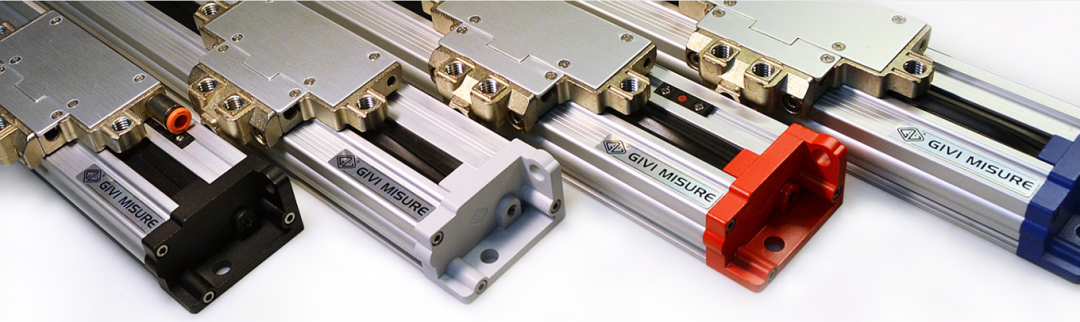

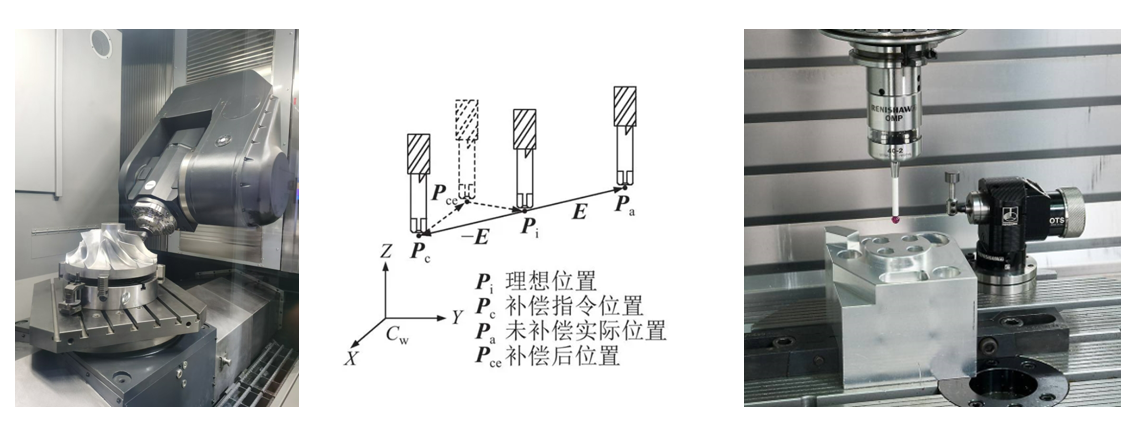

误差补偿法,在数控机床上安装精密元件探头、位置传感器、光栅尺等设备,使机床的加工误差实时反馈给数控系统。机床自动补偿加工精度,提高了零件的加工精度,大大节约了原材料成本。

光栅尺作为直线轴的位置检测元件时常见的几种故障

1、直线轴在回参考点中,找不到零脉冲。

在表现形式上就是该轴在回参考点时一直运行直到撞到该轴的限位。

这种故障发生的原因一般是读数头或光栅尺不洁引起。把读数头卸下来用无水乙醇冲洗干净,用丝绸布沾上无水乙醇把带有刻度部分清洁干净即可。

2、数控机床的直线轴在运行中出现报警。

如果采用西门子840D或力士乐数控系统出现报警“硬件编码器错误”;如果采用发格数控系统出现报警“反馈错误”。原因:

①由于震动或其它原因,造成机床在使用中读数头与光栅刻度尺的间距变大,数控系统误认为光栅尺坏了。处理该故障的方法是按光栅尺说明书的要求调整读数头与光栅尺的距离。读数头与光栅尺尺身之间的间距为1~1.5mm左右,最好别超过2mm.。

②光栅尺的安装位置不合适,如安装在油池附近,油气等将光栅尺污染,这时候就要把光栅尺的“定尺”和“动尺”分别进行清洁,然后再安装之后进行光栅尺的调试才可使用。

③读数头的位置安装不合适,造成读数头损坏,更有甚者,光栅尺定尺内出现铝合金碎屑,光栅刻线出现损坏,造成光栅尺定尺的彻底报废。

3、数控机床的直线轴出现暴走

当数控机床的直线轴出现暴走时,一般情况下是该直线轴的位置检测元件光栅尺被污染,需要对光栅尺的光栅或读数头进行保洁才可消除故障。

4、其他故障情况

在多年的数控机床维修中,我们发现光栅尺作为数控系统的位置检测元件,在机床的机械部分良好的情况下,可以提高机床直线轴的定位精度。除此之外,光栅尺还可以检测机床机械部分存在的隐患或问题。

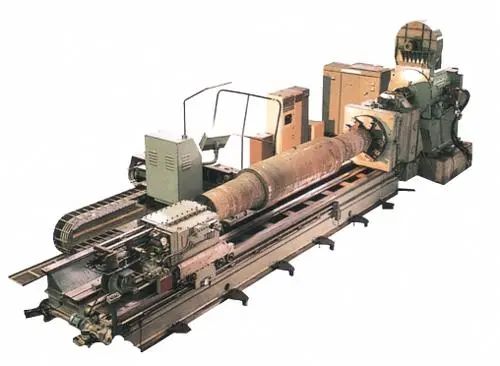

一台武重生产的C61200车床经过数控化改造后,采用发格8055TC数控系统。一次在加工轧辊时,由于轧辊的辊身呈现椭圆形,当机床的刀具吃上辊身尺寸较大的地方时,在无 X 轴移动指令的情况下, X 轴自行往远离轧辊的方向移动。当刀具接触上轧辊辊身尺寸比较小的地方时, X 轴自行向靠近轧辊的方向移动,造成X轴的前后窜动。

对该机床的数控系统进行检查,发现 X 轴在加上“使能”信号的情况下,其交流伺服电机加上了自锁力。当把 X 轴的位置检测元件屏蔽掉,改成半闭环后,再进行吃刀加工,发现之前的 X 轴前后窜动现象消失。这种现象有人认为是光栅尺出了问题,但通过检查发现是 X 轴滚珠丝杠的背帽松了,因此,在轧辊旋转时,由于轧辊呈椭圆形,当刀具接触上轧辊辊身尺寸比较大的地方时,轧锟辊身对 X轴有一个"顶"力, X 轴被"顶"向远离轧辊直径的方向,此时 X 轴的移动不是机床数控指令所致。用于检测 X 轴位置的光栅尺发现了在没有数控系统发出指令的情况下, X 轴向"+ X "方向(远离轧辊辊身的方向)移动,而光栅尺的作用是,通过检测直线轴在数控指令的作用下移动是否准确,如果移动不准确,通过数控系统的干预,使该直线轴定位至准确位置。因此,当刀具接触上轧辊辊身尺寸比较小的地方时,刀具与轧辊辊身有了一定间隙,通过光栅尺的作用,使 X轴向靠近轧辊直径的方向移动,定位至数控系统发出的 X 轴坐标位置。这样轧辊每转一周,在 X 轴没有数据指令移动的情况下, X 轴就出现”远离轧辊直径方向”和”靠近轧辊直径方向”的交替移动,故加工轧辊时, X 轴由于滚珠丝杠背帽的松动使其产生来回窜动。

数控机床的某个直线轴采用全闭环时出现电机抖动、轴震荡等现象,而将位置检测元件屏蔽掉,这种不正常的现象消失,一般情况下,首先检查位置检测元件,如光栅尺及读数头是否清洁,读数头的安装位置是否合理,排除掉位置检测元件不正常的因素。

如果能保证位置检测元件良好的情况下,一般就是该直线轴的机械传动链出现了问题,此时应检查直线轴的机械传动链是否有部件松动现象、机械部件是否有磨损、机械传动链的相关润滑是否良好。