01

序言

笔者公司零件常有深内孔结构,油路孔和动、静密封孔,对孔内表面粗糙度要求高,且不得有尖边毛刺和多余物,需严防多余物污染油液和尖边切损密封胶圈而导致质量事故。但深孔结构使钳工去毛刺和多余物极其困难。本文根据产品需求引入挤压珩磨加工技术,并对其加工参数进行探索和优化,从而解决生产瓶颈问题,提升生产效率。

02

挤压珩磨加工管理

挤压珩磨是利用挤压介质在一定压力下反复摩擦加工表面而达到抛光或去除毛刺的作用,又称磨粒流加工。加工时零件固定在夹具中,液压系统驱动活塞来推动和挤压介质,使介质通过连接装置到达零件待加工部位,通过介质颗粒的磨削作用达到加工效果[1]。加工所用压力一般为1~3MPa。介质一般由氧化铝或碳化硅组成,并加入一定量的添加剂如润滑剂、增塑剂,使介质具有良好的流动性和加工性能。由于挤压珩磨介质是一种半流动状态的黏弹性材料,因此适用于各种复杂表面比如各种型孔、型面等难加工部位的抛光和去毛刺,还可以去除零件的表面变质层和微观缺陷,加工后的表面粗糙度值可降低为加工前的1/10[2]。

03

阀套类零件加工

3.1 零件结构及工艺内容分析

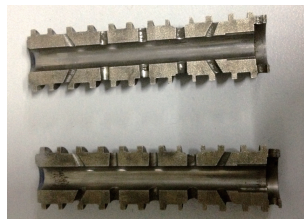

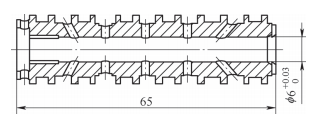

阀套零件结构如图1所示。该类零件体积较小,在挤压珩磨机床的加工范围内。需要去除交接孔毛刺,孔口要求倒圆R0.2mm。产品内径为图片。

图1 阀套零件结构

3.2 加工过程及效果

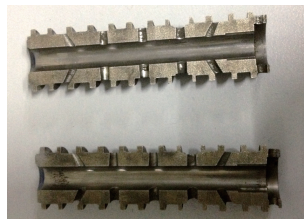

挤压珩磨机采用单循环模式,压力为15MPa,加工时间为300s。根据所加工零件材料(30CrMnSi)、硬度和加工工序内容,选取120#碳化硅磨料[3]。工装夹具材料为2A12铝合金,阀套零件装夹如图2所示。根据挤压珩磨机磨料容量与所加工产品的内孔尺寸、所需加工时间,计算一次装夹产品数量为6。加工完成后,检测产品内孔尺寸为φ6.003~φ6.015mm、φ6.002~φ6.003mm和φ6.000~φ6.001mm,尺寸满足要求。剖切零件检测尖边倒圆R0.2mm,均合格。零件加工效果如图3所示。

图2 阀套零件装夹示意

图3 零件加工效果

04

筒体类零件加工

4.1 零件结构及工艺内容分析

筒体零件体积较大,超出机床的行程,加工该零件属于机床的拓展应用。要去除电火花加工的25个1mm×1mm油滤方孔与内孔交叉孔尖边,以及油滤方孔电蚀层,以防止安装胶圈时划伤。

4.2 加工过程及效果

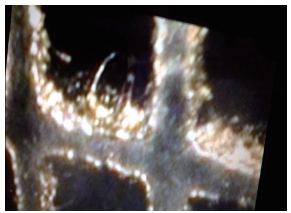

零件体积较大,已超出公司现有挤压珩磨机的加工行程。将零件安放在升降车上,利用高压管接通机床磨缸与工装夹具。筒体零件的装夹如图4所示,设置好夹具出料口。挤压珩磨机采用单循环模式,压力为18MPa,加工时间为420s。根据所加工产品材料(15-5PH)、硬度和加工工序内容,选取120#碳化硅磨料,挤压前后利用内窥镜观察其内孔情况:零件挤压加工前后的状态分别如图5、图6所示。挤压珩磨加工很好地去除了交叉孔毛刺及方孔电蚀层。

图4 筒体零件装夹示意

图5 零件挤压加工前的状态

图6 零件挤压加工后的状态

05

螺旋副类零件加工

5.1 零件结构及工艺内容分析

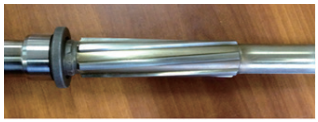

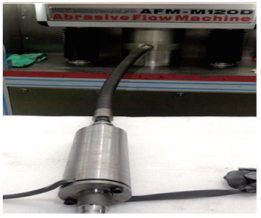

螺旋副零件结构如图7所示,需要挤压螺旋副去除尖边毛刺和提高表面质量。螺旋副零件装夹及加工如图8所示,需要工装辅助装夹包裹零件进行加工。

图7 螺旋副零件结构

图8 螺旋副零件装夹及加工

5.2 加工过程及效果

零件为钢件,挤压珩磨机采用单循环模式,系统压力为20MPa。采用硬度更高、磨粒和磨削力较大的80#碳化硼磨料。通过挤压珩磨加工,满足了产品的技术要求。

06

结束语

零件经过挤压珩磨后,有效去除了常规工作难以到达位置的尖边毛刺及内孔锈迹等多余物,效率提升明显,零件质量合格,技术适宜推广运用。