一、问题的提出

在数控车床上车削螺纹时,经常会遇到这样的问题:(1)车螺纹中途螺纹刀损坏。(2)想换一把螺纹精车刀高速精车螺纹。(3)螺纹车好后卸下再测量,发现深度不够。遇到这些同题时我们往往束手无策,因为换刀或工件重新装夹后,螺纹刀难以对准原螺旋槽,起始位置找不准,总是乱牙。

二、数控车床上车削螺纹的原理

要解决这些问题,我们先要了解数控车床车削螺纹的原理。要完成切削螺纹必须准确做到工件转一转,刀具进给一个导程。为了做到这一点,数控车床上设置一个主轴编码器.利用其同步脉冲作为车刀进刀点和退刀点的控割信号,使进

给伺服电动机的脉冲数与主轴的转速有一个对应的关系。但由于数控车床主轴的转动与进给运动之间,没有机械方面的直接联系。所以当重新装刀或工件重新装夹后,想让刀尖沿原螺旋槽切削,不是那么容易实现的。

三、已有防治措施

目前,在企业中使用数控车床车削螺纹时,多数采用一把机夹刀车削。粗、精都采用—把刀,同一个转速。如中途刀坏了,则不卸刀杆,直接换刀片来防止乱牙。但如果粗车.精车两把刀分开进行车削或零件重新装夹,则就带来了乱牙的问题。

四、解决问题的方法

如果在车螺纹过程中刀具损坏或想换一把精车刀精车螺纹。那么新刀安装好之后,只要重新对刀就可以了。对刀时,x方向比较容易对,关键是z方向对刀。很多人都是凭感觉将刀尖移动到工件端面上对刀,如图(1)。这样对刀误差比

较大,粗车还可以.精车就不行了。这儿,我给大家介绍一种方法。你可以利用现有的角度样板或自己做的一个样板,如图(2)所示。精确测量出图中L的距离。

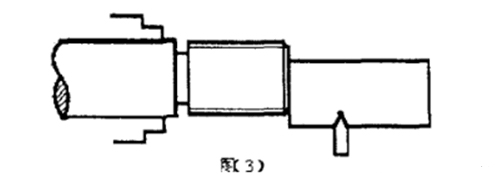

对刀时,如图(3)所示.样板靠在工件端面上.将刀移到样板内角中.然后将Z力向刀补值L输入系统中。这种对刀方法精确度高,适于精车对刀。

2)单件或小批量螺纹件修复

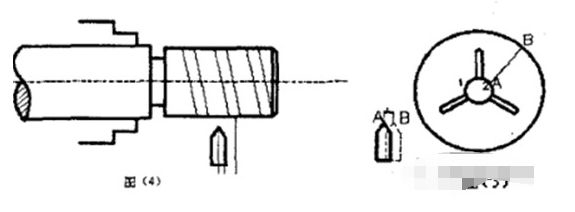

如螺纹件车好后卸下,发现牙的深度不够,需要从新装夹来修复,这种情况比较麻烦。首先要解决零件重装后跳动问题,可以做一个开口套来消除跳动的误差,相信大多数人都知道这个方法,就不再讲述。剩下的就是要解决刀沿原螺旋槽切削的问题,防止乱牙。这个问题在普通车床上很好解决.但在数控车上比较困难。很多人采用的方法是如图(4)所示。

对好刀后,让刀不要碰到零件,开慢速运行螺纹没加工程序。目侧刀尖到螺旋槽的距离L,然后修复程序中螺纹切削起点的位置。让它从原来的A点偏移一个距离L到B点。接着将上述过程重复一遍,修改距离L。如此反复.直到刀尖切到螺纹槽中。这种方法需要不断调整L的距离.非常费时。其实,我们可以将原程序稍微修改一下,就可以解决这十问题。只要将程序中的螺纹长度改为2m m左右。工件装夹好。车刀对好后,将程序调出来.车一刀很短浅的螺纹.找出螺纹在端面上的起始位置,如图(5)。

假设刚车的螺纹起始位置在点2处,而原来螺纹的起始位置在点l处。沿着点2在卡盘上画一条线AB,接着松开卡爪。对着记号线AB将零件从第1点旋转到第2点。如果旋转过程中工件有轴向窜动,则螺纹刀在z方向必须重新对刀。

夹紧工件,将程序中螺纹的长度改为原来的值。运行一遍程序试切削,看下误差,根据误差,将螺纹切削起点位置微调一下。至于刚才从第2点切的螺纹,由于很短,通过倒角就可以士除掉。这种方法修复螺垃比前一种要快、准确得多,关键步骤是将零件准确的从第1点旋转到第2点。

如果有小批螺纹件需要修复,我们可以用原程序重新做一个螺纹,找出螺纹起始位置,在卡盘上画一条线做记号,采用上述方法来修复。

3)大批量的螺纹件修复

如果有大批量的螺纹件需修复.就需要采用一种快速简便而准确的方法来解决。本人在实践中总结出一种方法,供大家讨论。