当我们在无限憧憬机器人时代的时候,你可曾知道,机器人最关键的机械结构之一RV减速机,到今天,中国仍然不具备设计和制造能力。“十二五”时期,国家“863”计划将其列入重点攻克的技术瓶颈。国内顶尖大学和科研机构几年攻关也只有论文,没有实物。

机器人所有核心零部件中,减速机最为关键。

工业机器人成本结构大致如下:本体22%、伺服系统25%、减速器38%、控制系统10%以及其他5%。简单拆分国内6轴工业机器人成本(总成本25万元),可以看出减速器和伺服电机两项成本接近13万元,主要以进口为主。

今天小编就综合各方资料,为大家讲述下RV减速机。

一、RV减速机的机械原理

德国人劳伦兹·勃朗于1926年创造性地提出了一种少齿差行星传动机构,它是用外摆线作为齿廓曲线的,这就是最早期的针摆行星传动,由于两个啮合齿轮其中之一采用了针轮的形式,这种传动也被称做摆线针轮行星齿轮传动。

RV传动一种全新的传动方式,它是在传统针摆行星传动的基础上发展出来的,不仅克服了一般针摆传动的缺点,而且因为具有体积小、重量轻、传动比范围大、寿命长、精度保持稳定、效率高、传动平稳等一系列优点。

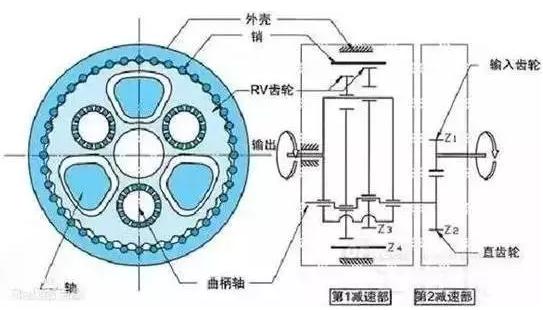

以RV-E型减速机为例

第1减速部…正齿轮减速机构

输入轴的旋转从输入齿轮传递到直齿轮,按齿数比进行减速。这是第一减速部。

第2减速部…差动齿轮减速机构

直齿轮与曲柄轴相连接,变为第二减速部的输入。在曲柄轴的偏心部分,通过滚动轴承安装RV齿轮。另外,在外壳内侧仅比RV齿轮数多一个的针齿,以同等的齿距排列。

如果固定外壳转动直齿轮,则RV齿轮由于曲柄轴的偏心运动也进行偏心运动。此时如果曲柄轴转动一周,则RV齿轮就会沿与曲柄轴相反的方向转动一个齿。这个转动被输出到第2减速部的轴。将轴固定时,外壳侧成为输出侧。

二、RV减速机对机器人的重要性

机器人第一关节到第四关节全部使用RV减速机,轻载机器人第五关节和第六关节有可能使用谐波减速机。重载机器人所有关节都需要使用RV减速机。平均而言,每台机器人使用4.5台RV减速器。2013年世界机器人销量18万台,需使用减速机90万台。

工业机器人的动力源一般为交流伺服电机,因为由脉冲信号驱动,其伺服电机本身就可以实现调速,为什么工业机器人还需要减速器呢?工业机器人通常执行重复的动作,以完成相同的工序;为保证工业机器人在生产中能够可靠地完成工序任务,并确保工艺质量,对工业机器人的定位精度和重复定位精度要求很高。因此,提高和确保工业机器人的精度就需要采用RV减速器或谐波减速器。精密减速器在工业机器人中的另一作用是传递更大的扭矩。当负载较大时,一味提高伺服电机的功率是很不划算的,可以在适宜的速度范围内通过减速器来提高输出扭矩。此外,伺服电机在低频运转下容易发热和出现低频振动,对于长时间和周期性工作的工业机器人这都不利于确保其精确、可靠地运行。

精密减速器的存在使伺服电机在一个合适的速度下运转,并精确地将转速降到工业机器人各部位需要的速度,提高机械体刚性的同时输出更大的力矩。与通用减速器相比,机器人关节减速器要求具有传动链短、体积小、功率大、质量轻和易于控制等特点。

大量应用在关节型机器人上的减速器主要有两类:RV减速器和谐波减速器。相比于谐波减速器,RV减速器具有更高的刚度和回转精度。因此在关节型机器人中,一般将RV减速器放置在机座、大臂、肩部等重负载的位置;而将谐波减速器放置在小臂、腕部或手部;行星减速器一般用在直角坐标机器人上。

同时,RV减速机较机器人中常用的谐波传动具有高得多的疲劳强度、刚度和寿命,而且回差精度稳定,不像谐波传动那样随着使用时间增长运动精度就会显着降低,故世界上许多国家高精度机器人传动多采用RV减速器,因此,该种RV减速器在先进机器人传动中有逐渐取代谐波减速器的发展趋势。

三、RV减速机发展编年史

1、1926年 德国人劳伦兹·勃朗于创造性地提出RV减速机原理

2、1931年 劳伦兹·勃朗在德国慕尼黑创建了“赛古乐”股份有限公司,最先开始了摆线减速器的制造和销售

3、1939年,日本住友公司和“赛古乐”公司签定了技术合作协议,并生产销售;

4、1944年,日本帝人精机成立,这个未来的RV减速机霸主,在飞机制造、纺织机械、机床等多个行业硕果累累;

5、1950年-1960年,摆线磨床的出现,解决了摆线齿形的精度不高的难题,使摆线传动得到了进一步的发展。

6、1956年,日本纳博克公司发售全球第一个自动门,在市场上展露头角。

7、1980年左右,日本帝人精机提出RV传动理论,着手应用于机器人行业。

8、1986年,日本帝人精机RV减速机正式大规模生产,取得成功;

9、2003年,帝人精机和纳博克合并组成Nabtesco(纳博特斯克)公司,并取得快速发展,现在已成为RV减速机行业的领头羊,占据了60%以上的市场,特别在中/重负荷机器人上,其RV减速机市场占有率高达90%。

四、中国RV减速机行业发展现状

在RV减速机方面,我国从二十世纪五十年代起开始研究行星齿轮传动装置,六十年代从国外引进,尽管在理论和仿制方面取得了一些成果,但与日本的同类最新产品相比,我们研制的摆线针轮减速器从整体性能、使用寿命、传动精度、承载能力到新产品的进一步开发升级都存在着相当多的不足之处。

一台精密减速器ABB、Kuka、安川等国际巨头采购价为3万元~5万元,卖给我国企业约7万元,普通企业约12万元,我国企业采购精密减速机的成本比国际巨头贵一倍还多。

据高工机器人产业研究所(GRII)数据统计,国内有353家机器人企业,其中研究减速器的只占到13家,研究RV减速器的只有5家。

2010年,南通振康焊接机电有限公司研制开发的可用于高端工业应用领域(机器人)传动核心部件RV减速装置以及系列交流伺服电机,投入批量生产,更获得市场广泛认可。2013年产量200多台。

2014年7月20日,武汉市精华减速机制造有限公司总经理余运清透露,自主研发的一种精密减速机刚获得检验通过,有望替代进口,降低工业机器人国产化成本。

2014年7月,秦川发展发布公告称,计划投资1.94亿元进行9万套(一期)工业机器人关节减速器技术改造项目建设。此举将国产机器人RV减速器的研发制造推进了人们的视野。

在上市公司中还有巨轮股份跟新松机器人都在进行RV减速器的研究,但目前尚未取得实质性的结果。

在经济转型升级和我国人口老龄化进程日益加快的情况下,机器人产业的发展迎来一个需求快速发展的阶段。2013年中国市场共销售工业机器人近3.7万台,约占全球销量的1/5,总销量超过了日本,位居全球第一。预计中国有望在2016年成为全球最大的机器人市场,保有量将超过15万台。Nabtesco都计划投资近50亿日元在中国新建工厂,自2016年起投产制造工业机器人用的核心零部件-RV减速机,计划每年产量10万台,2020年达20万台。

这么大的市场需求,目前看与中国企业几乎无缘,我们期待着中国企业能够早日突破技术瓶颈,赢得市场。

更多信息请关注微信公众号: “OK智能制造” 请扫描下方二维码并加关注!