1. UNITED GRINDING集团公司介绍

UNITED GRINDING集团在硬质材料精加工设备方面首屈一指。它是一流的精密机床制造商,所生产的机床分别用于磨削、点解、激光加工以及组合加工和测量。UNITED GRINDING旗下拥有八大品牌:

平面和成型磨削:美盖勒、保宁和琼格

技术的背后呈现出显赫的品牌,代表着高效率和高精度:德国企业BLOHM JUNG保宁琼格以及瑞士公司MÄGERLE美盖勒。

外圆磨削:斯图特、肖特和米克罗莎

STUDER斯图特生产小型和中型工件外圆和内圆磨削的系列机床及其各种配件。SCHAUDT肖特和MIKROSA米克罗莎主要为汽车和运输行业提供外圆、内圆和非圆磨床及其系统。

工具磨削:瓦尔特和伊瓦格

WALTER瓦尔特和EWAG 伊瓦格共同作为世界知名的系统和解决方案供应商,为刀具加工提供广泛的技术和服务方案。磨床、电解、激光和测量,以及相关的软件和服务,您在这里享受“一站式”服务。

无论在高精密加工的哪个方面,UNITED GRINDING集团都堪称是一家国际化,高效和可信赖的合作伙伴,可以提供最佳可行的技术及最经济的解决方案。UNITED GRINDING集团主要服务于有高精密度磨削要求的客户,客户所处领域有:汽车工业和汽车零部件制造商,工具行业,涡轮机制造商,工具和模具制造商,医疗技术,机床,钟表业以及航空业。其主要市场有西欧,中国和北美。

UNITED GRINDING集团隶属于柯尔柏集团,旗下包括30多家科技领先的公司,分布在烟草,造纸,机床制造和药品包装系统行业中。遍布全球的下属公司由高度专业化和灵活的中型企业组成。柯尔柏公司由柯尔柏基金会控股,通过12000多名员工的努力,柯尔柏集团在2014年完成了近23亿欧元的销售额。

设备咨询电话:135 2207 9385

客户关怀部专业的服务,能为您的磨削设备增加生产力并延长使用周期。您可以通过客户关怀部门的服务工程师了解更多信息。

展示现场2: S41—按照您的要求量身定制的磨削

S41是一款新一代的数控万能内外圆磨床。在该款磨床上拥有多项值得引以为豪的技术优势,如具有专有革命性技术的StuderGuide®导轨系统,配有直线电机的高精度轴驱动系统,超快速度的B-轴直接驱动,比以往更多选择的砂轮头架配置形式,等等。

S41磨床可以满足每一种可能的需求。由于该款磨床的中心高为225毫米或275毫米,顶尖距为1000毫米或1600毫米,在这台磨床上可以高效地完成大部分日常的磨削加工。当然,S41也可以配置成专门应用,大批量的生产的磨床。特别在对于辅助时间短有严格要求的加工应用中,S41可以充分发挥其速度优势。

该款机床的高精度来自于大量的不同因素之间完美协调配合。其高精度的基础是拥有卓越的吸震性和优异的热稳定性Granitan® S103人造花岗岩床身。机床各个部分之间配合完美,相得益彰,共同打造出Studer传统的高精度。大跨距导轨和刚性极高的滑板成为该款磨床高精度和高生产力的保障。所有与精度相关的部件都具有优秀的热稳定性。

展示现场3: KC33—最经济的多功能圆磨解决方案

KC33数控万能内外圆磨床——适用于单件和批量磨削中型尺寸的工件,机床具有顶尖距650 mm和1 000 mm两种配置。

刚性卓越的铸铁床身上可配置各种高品质的机床零部件,即便机床使用多年也可保证最佳的精度,加工性能和可靠性。

通过实用性极佳的斯图特磨削软件以及经过实践验证的图标编程,即便是缺乏经验的客户也能快捷地优化机床的加工能力。StuderGRIND软件也可以保证高效的编制一些特殊的应用程序,例如非圆磨削和螺纹磨削程序。斯图特机床产品的系统研发、生产、装配和测试均非常注重工艺流程控制,并且严格地遵照ISO 9001的质量标准规程。

展示现场4: STUDER 系列产品—极限内圆磨削世界

作为万能磨削、外圆磨削、内圆磨削以及非圆磨削的技术领导者,我们始终专注于精湛的磨削工艺,斯图特是您未来投资的可靠合作伙伴。我们将向您展示完美的“磨削之艺术境界”。

高精度轴承的现代化生产需要多功能的机床概念,以实现更短的加工时间。在轴承行业应用中,STUDER已经成为发展先进解决方案的潮流引领者。

展示现场5:COMPACT LINE/RS15—高品质刀具磨削的应用

5轴数控工具磨床COMPACT LINE是用于刀片磨削(如:槽刀片、铣刀刀片、车刀刀片和成型刀片)的刀片磨床。大量装夹系统可供选用,通过即插即用接口就能使其与机床对接,这样在选择刀具类型、刀位顺序和规格方面就有极高的自由度。换装时间极短,即使是很小的批量,也能以最经济的方式完成生产。

6轴万能磨床RS15表明手动磨床能在高精度磨削方面达到前所未有的高效。只需一次装夹就可完成磨削和测量,而且能在换刀的同时自动修整砂轮,这确保该机床具有无与伦比的生产效率。

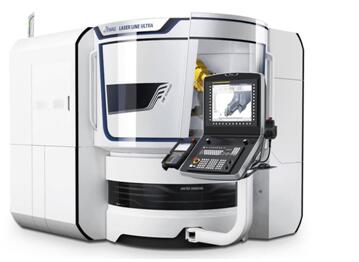

展示现场6:激光技术的畅想—LASER LINE ULTRA之虚拟现实体验

轻质结构材料(如:碳纤维(CFK))以及特殊铝合金的应用越来越广,为对其进行加工,金刚石刀具的需求不断增大。但对更硬切削材料(如:CVD金刚石)的追求趋势却受当今磨削和电火花加工技术的限制。 LASER LINE ULTRA激光磨床使此限制得到了突破,就柔韧性、质量和生产效率方面,激光加工在刀具加工领域成为了新的标杆。另外,激光磨削与传统磨削和电火花加工工艺最为明显的区别在于,激光加工是在不受力且不使用冷却润滑液的情况下进行的。

采用现代化超短脉冲激光器能直接进行汽化蒸发,而不会带入大量的热量(冷烧蚀)。因此,刀片材料的材料特性将得到保持,超短脉冲加上高重复率将使表面质量达到最佳。机床具有独特的运动机构方案,配备一个5轴联动机床运动机构以及叠加式3轴激光射线导向机构。

因此,LASER LINE ULTRA激光磨床适用于加工各种刀具,被视为最高端的激光加工中心。采用最先进的超短脉冲激光技术能在一次装夹中就完成所有加工工序!

展示现场7:HELITRONIC MICRO/HELICHECK PLUS—与微小类刀具和特殊刀具关联的自动生成测量程序(TMI)

WALTER凭借HELITRONIC MICRO使其用于小直径刀具生产和修磨的产品品种得以扩充。HELITRONIC MICRO可用于直径范围在0.1至12.7mm刀具的生产,也可用于直径范围在3至12.7mm刀具的修磨,且磨削质量达到最精密的水准。

HELITRONIC MICRO是一款全自动5轴CNC机床,特别适用于在一次装夹情况下完成高要求微型刀具几何形状的全部加工。全部七根轴都配备了线性驱动装置或力矩驱动装置,通过一体化高分辨率测量系统对轴进行控制。它不仅确保运动精准,同时还提供强劲的动力。工件轴A旋转快速,最高转速达1000

min-1,这使HELITRONIC MICRO具有高精度内外圆磨削能力,尤其针对阶梯刀具。

HELICHECK PLUS数控测量机用于测量复杂几何尺寸的全自动测量机是宏观领域和微观领域的全球标准。凭借着经认证的精度,它们树立了标杆,对现代化刀具生产的生产力、质量和精度提供了保障。它们把关键功能“质量控制”连同集成的公差补偿功能应用到了全自动刀具加工。

展示现场8:HELITRONIC ESSENTIAL AUTOMATION—自动化解决方案

智能刀具制造需要智能工具的处理。HELITRONIC ESSENTIAL AUTOMATION机床将二者结合为一,提供高效的磨削和先进的上下料工艺。由德国专家设计并在中国组装,每一位国内的刀具生产商都应配备这台机床!

展示现场9:HELITRONIC POWER DIAMOND/HELICHECK ADVANCED— PCD刀具生产与非接触测量相结合

磨削主轴采用皮带驱动,可配备多达6片磨削电极轮/砂轮,也可选择配备3片磨削电极轮/砂轮的磨削电主轴,HELITRONIC POWER DIAMOND机床是全球范围高精度刀具制造的标杆,这款量身定制的机床能够充分满足客户不同需求,它有着出色的生产效率,而且可加工材料广泛,适应客户多批次和大批量生产的要求。

HELICHECK ADVANCED采用非接触方式全自动精密测量回转类刀具上的,任何复杂的几何形状,重复精度达到1.5μm。这两款机器还具有一项增值功能,即测量生产工具,如:砂轮和金刚石修整轮。

展示现场10:KRONOS S250—我们塑造汽车行业的未来

KRONOS S专为刚玉砂轮和CBN磨削技术设计。机床标配的砂轮主轴配置有静动压滚子轴承,以确保更高的砂轮磨削线速度。CBN-高速技术的应用也显著地减少了磨削节拍时间,并稳定地提高了机床的经济效益。

具有良好的热稳定性和减震性的GRANITAN®-机床床身则为该机床提供了稳定的基础。在这之上所设的十字滑台结构不仅保证了砂轮与导轮的灵活性,同时也使配置4根数控轴的KRONOS S磨床具有配置7根CNC数控轴无心磨床的全部功能。

每一台KRONOS S新机型在定型投产前都须经过模型分析和生产优化。因此如今的工件能够满足特殊的质量要求和并实现高效生产,例如:喷油嘴和油泵活塞。

该机床轴系的分辨率为0.01 μm,这一前提也成为了实现稳定可靠精加工工件的保证:在同等加工条件下,采用KRONOS S可以将工件尺寸公差控制在± 0.5 μm范围内。此外还可选配标准化接口用连接机外工件输送装置及托盘化输送机构。

展示现场11:PROFIMAT MT 412— Thread rolling dies for the next generation of screws

BLOHM PROFIMAT MT系列是可扩展多种应用的高性能生产型磨床,对于大余量磨削的工艺要求,PROFIMAT MT机床是最佳选择。磨削主轴驱动功率高达60千瓦,最高切削速度高达170米/秒,从而保证采用常规砂轮、CD或IPD以及任何CBN砂轮磨削时,都能发挥出最佳的磨削性能。

所有机床运动轴采用预加载抗磨损导轨,保证了必要的系统刚性并降低了机床维护工作量。极其高效的BLOHM软件确保各进给轴可实现精确的插补功能,进而保证了出色的工件质量。种类丰富的标准配件和针对工件定制的特殊工装和自动上下料系统可满足客户高效高质量的生产要求。

展示现场12:ORBIT— 不止于精准

ORBIT系列划分的二款规格尺寸,在平面与成型磨床领域里建立了新的标准。其紧凑的十字滑鞍设计以成熟的BLOHM模块系统为基础。动压导轨的出色可控特性帮助形成最佳的磨削模式。高精密的滚珠丝杠驱动产生较高的加速度和各轴移动速度。

更多信息请关注微信公众号: “OK智能制造” 请扫描下方二维码并加关注!