在光学制造的巅峰领域,我们正从征服“山丘”(凸面)转向雕琢“洞穴”(凹面)。当全球顶尖的制造商仍在为高精度的凸面和非球面透镜而奋斗时,超精密单点金刚石车床的刀尖,已悄然探入了更为深邃与隐秘的疆域——内凹自由曲面。

这不仅是加工对象形状的改变,更是一场涉及运动控制、刀具路径规划和在位测量的全面技术跃迁。今天,我们将深入探讨,为何加工一个“内凹”的曲面,被视为超精密制造皇冠上最璀璨的明珠之一。

一、 为何“内凹曲面”是技术制高点?

在光学设计中,自由曲面因其能以更少的元件、更优的性能校正像差、缩小系统体积而备受推崇。而内凹自由曲面,更因其独特的光线控制能力,成为紧凑型光学系统的关键。

其制造难点,堪称地狱级:

1. 刀具干涉——永恒的阴影

· 加工凸曲面时,刀具刀杆位于切削点之外,有充足的运动空间。

· 而加工内凹曲面时,金刚石刀尖必须深入“洞穴”内部,刀杆极易与曲面的内壁发生碰撞。这就像要求一位雕刻家,用一支长长的镊子伸进一个细口瓶的内壁进行微雕,每一次移动都必须经过毫米级,甚至是微米级的精确计算。

2. 刀具姿态的极限舞蹈

· 为了规避干涉并保证切削点始终处于最佳角度,机床的B轴(摆动轴) 必须与X、Z直线轴、C轴(主轴) 进行复杂的五轴联动。刀具不再是垂直或倾斜一个固定角度,而是在加工过程中动态地调整其前后仰角,确保刀尖法向接触工件,同时刀杆与曲面内壁保持“若即若离”的安全距离。

3. “看不见”的加工与纳米级精度

· 在深邃的内凹曲面中,操作者难以直接观察刀具与工件的实时接触情况。整个过程完全依赖于预先编程的刀具路径和机床的动态精度。要在这种“半盲”状态下,依然实现 PV值0.5μm 的面形精度和 Ra 5nm 的表面粗糙度,对数控系统、伺服驱动和机械结构的稳定性提出了近乎残酷的要求。

二、 刀尖上的芭蕾:内凹曲面加工全揭秘

征服内凹曲面,依靠的是一套极其复杂的系统工程。

1. 前瞻性刀具路径规划

在加工前,通过专业的CAM软件进行全方位的仿真。软件会模拟刀具、刀杆和工件的每一个相对位置,自动检测并修正任何潜在的干涉点。生成的程序不再是简单的G代码,而是一系列包含五轴坐标和矢量方向的复杂指令集。

2. 快/慢刀伺服技术的精髓

· 慢刀伺服:适用于面形变化相对平缓的内凹曲面。通过让Z轴(刀轴方向) 主动参与轮廓加工,与X、C轴联动,缓慢而精确地“刮”出曲面形状。

· 快刀伺服:当内凹曲面上还需要加工微结构纹理(如曲面上的衍射光栅或微透镜阵列)时,则需要在慢刀伺服的基础上,在刀轴上叠加一个高频、微幅的往复运动,如同在跳芭蕾的同时,脚尖还在进行高频振动,从而在曲面上“刻”出纳米级的纹理。

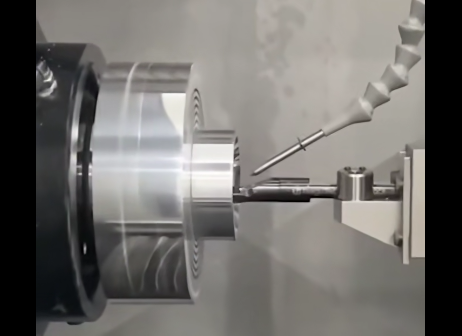

正是这一极致过程的视觉化呈现:金刚石刀尖沿着预设的轨迹,在旋转的模芯内壁轻盈滑过,金属表面随之泛起纳米级平整的镜面光泽,以及随之生成的精密微观结构——这不仅是工业制造,更是一场机械艺术的表演。

3. 在位测量与闭环控制

最顶尖的系统集成有在位测量探头。在加工过程中或加工间隙,探头会自动对已加工的表面进行扫描测量,将实际数据与理论模型进行比对,并自动生成补偿加工路径,确保最终成品的面形精度完美达标。

三、 颠覆性应用:内凹曲面如何重塑未来光机

当内凹曲面的加工瓶颈被突破,一系列过去无法想象的光学设计得以成为现实。

· AR/VR超短焦光学系统

这是内凹曲面最炙手可热的舞台。为了在极近的距离内将图像投射到人眼,并实现大视场角和轻量化,光学设计师大量采用内凹反射镜。这种镜子作为折叠光路的核心,可以大幅缩短系统总长,同时有效校正边缘像散,带来更沉浸、更舒适的视觉体验。

· 车载AR-HUD(增强现实抬头显示)

新一代的AR-HUD追求更大的虚像尺寸和更远的投射距离。内凹自由曲面镜作为投影系统中的关键扩瞳元件,能够将数字信息与真实的道路场景无缝、无畸变地融合,使车速、导航箭头等虚拟元素仿佛就定格在远方的路面上。

· 高端成像与科研仪器

· 内反射式光学陷阱:利用内凹球面或非球面制造的特殊“光镊”,可以无接触地操控微观粒子。

· 紧凑型离轴三反系统:在空间遥感、天文观测领域,采用多个内/外自由曲面反射镜的组合,可以取代庞大沉重的折射式系统,实现无色差、高分辨率的成像。

· 医疗内窥镜与微型摄像头

在极其有限的内部空间内,内凹曲面可以与其他光学面一起集成在微型棱镜中,实现更复杂的光路折转和像差校正,为微创手术提供更宽广、更清晰的视野。

咨询单点金刚石车床:135 2207 9385

结语:从“形”的制造到“光”的架构

单点金刚石车床对内凹自由曲面的征服,标志着超精密加工完成了一次关键的范式转移。它不再仅仅是为了实现一个特定的“形状”,而是为了架构一个完整的“光路”。它让光学设计师从“能否制造”的桎梏中解放出来,真正专注于“如何设计”以实现最优性能。

在这个由纳米尺度定义的微观世界里,每一次刀尖与金属的内壁的完美接触,都在悄然塑造着我们未来所见的世界。从虚拟现实的奇景到智能驾驶的护航,这些隐匿于设备深处的“光学洞穴”,正成为照亮科技前路的一束至关重要的内反射之光。