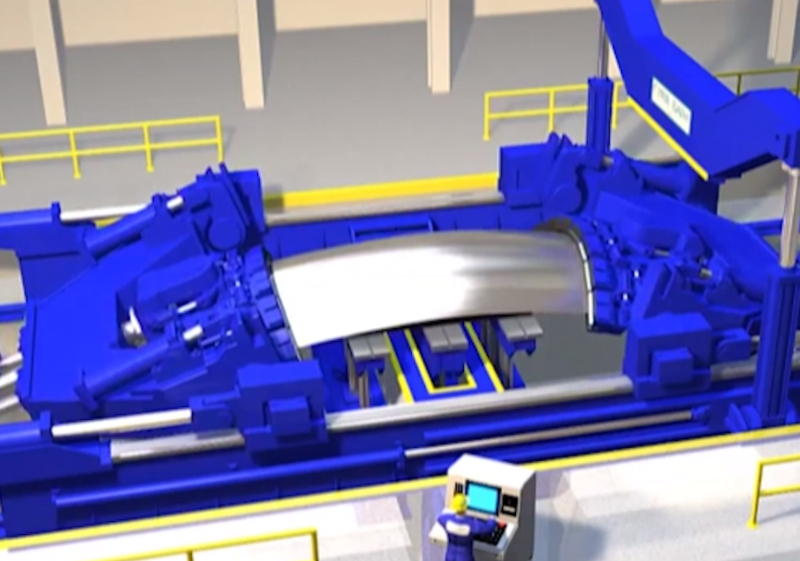

我国航空制造装备领域取得重大突破:世界最大蒙皮拉伸机通过验收,开启高端装备自主可控新征程

一、核心突破:世界最大蒙皮拉伸机正式通过验收

2025年11月1日,我国自主研发的世界最大1230吨蒙皮拉伸机正式通过广东省科技厅验收,标志着我国在航空制造、高铁、高精尖建筑等领域的国产化进程取得里程碑式突破。

该装备由广东迈诺工业技术有限公司联合中国重型机械研究院、吉林大学等科研力量历时三年攻关而成,首次实现“双模成型”技术的工业化应用,成为全球首个掌握该技术的国家。

二、技术亮点:从“跟跑”到“领跑”的跨越

此次突破的核心价值在于技术创新的“全链条自主可控”,具体体现在三大维度:

1. “双模成型”技术:全球首创的工艺革命传统蒙皮拉伸机仅能采用单一成型模式,无法适应复杂曲面零件的加工需求。而我国研发的1230吨蒙皮拉伸机通过数字化建模,可根据不同材料(如铝锂合金、钛合金)和曲面要求,自动切换成型参数,实现“一键成型”。

这一技术彻底告别了传统工艺依赖老师傅经验的“试错型”生产,将成型成功率从60%提升至95%以上。

2. 0.1毫米级精度:航空制造的“生命线”蒙皮的平整度直接影响飞行器的气动性能与安全性。该装备的成型精度达到0.1毫米级(远超国际同类设备的平均水平),足以满足国产大飞机C919、未来宽体客机C929等高端装备的制造需求。

例如,C919的机身蒙皮需承受高速飞行的巨大压力,0.1毫米的精度误差就能显著降低燃油效率,甚至引发结构隐患。

3. 数字化转化:从实验室到生产线的“硬核”突破该装备集成了智能传感、精准控制、数字孪生等技术,在虚拟世界中预先模拟拉伸过程,优化工艺参数,确保物理世界中“一次成型、毫厘不差”。

这种“数据驱动”的生产模式,不仅大幅降低了材料浪费(如钛合金等贵重金属),还将生产周期缩短了40%以上。

咨询飞机蒙皮拉伸机:135 0128 2025

三、应用场景:从航空到多领域的“跨界赋能”

该装备的价值远不止于航空制造,其数字化成型技术可广泛应用于多个高端领域:

高铁:用于制造下一代高速动车组的流线型车体,减轻重量、降低阻力,提升运行速度与稳定性。

航天:可生产大型运载火箭的燃料贮箱箱底、整流罩等关键部件,解决传统工艺无法处理的“超大尺寸、超高精度”问题。

高精尖建筑:为大型场馆(如国家体育场“鸟巢”)的异形曲面金属屋面提供一体化成型解决方案,塑造更具未来感的城市天际线。

四、行业意义:打破垄断,推动高端装备国产化

长期以来,蒙皮拉伸机等顶级装备被少数西方公司垄断,采购价格高昂(如一台进口设备需数亿元),且技术升级与服务受制于人。我国此次突破,彻底打破了这一垄断格局:

航空工业:为国产大飞机C919的量产扫清了关键工艺障碍,未来C929等宽体客机的制造也将依赖该装备。此外,新一代战机对隐身性能、气动外形的要求极高,该装备为其量产与性能优化提供了基础。

产业链协同:该装备的成功研发,体现了我国高端装备制造产业链的深度协同(如迈诺工业负责系统集成、中国重型机械研究院提供液压系统、吉林大学专注材料理论)。这种协同模式,将为其他高端装备(如万吨级压机、高档数控机床)的突破提供借鉴。

五、专家评价:开启高端装备自主可控新征程

中国重型机械研究院股份公司副总工程师张康武表示:“该项目的成功,解决了我国航空制造‘卡脖子’问题,对C919、运20等战机的维修维护与量产起到关键作用。”

吉林大学教授刘纯国强调:“这台设备不仅是世界上最大的,其配套的多点成型装备也达到世界领先水平,标志着我国在蒙皮成型领域实现了从‘跟跑’到‘领跑’的跨越。”

结语:从“骨骼”到“皮肤”的全链条自主

回顾我国高端制造历程,先后突破了万吨级压机(解决“骨骼”锻造)、高档数控机床(解决“精密加工”)等难关。如今,世界最大蒙皮拉伸机的验收,标志着我们在高端装备领域实现了从“强骨骼”到“强皮肤”的全链条自主可控。

它不像芯片那样万众瞩目,却同样位于制造业金字塔的顶端——其诞生,意味着中国在塑造自身工业未来的蓝图上,又牢牢握住了一支属于自己的“画笔”。

此次突破,不仅是我国高端装备制造的重大胜利,更为全球制造业的数字化转型提供了“中国方案”。

未来,随着该装备的产业化应用,我国将在航空、高铁、航天等领域进一步提升国际竞争力,为制造强国的建设注入新动能。