单点金刚石车床以其卓越的加工精度,正在突破传统光学制造的极限,特别是在树脂材料与自由曲面光学元件的制造方面,开辟了全新的技术路径。

一、纳米级精度的技术突破

单点金刚石车床的独特优势

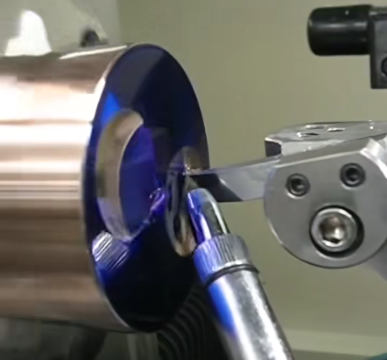

单点金刚石车床(SPDT)作为超精密加工的核心装备,其技术特点令人瞩目。以天然单晶金刚石制成的刀具,其刃口半径可达100纳米以下,配合亚纳米级分辨率的运动控制系统,能够实现以往难以想象的加工精度。

关键技术参数解析

· PV 0.5μm的曲面精度:这个指标意味着在整个光学表面,最高点与最低点的高度差被严格控制在0.5微米以内。举例来说,这相当于在标准8英寸晶圆表面,将形貌误差控制在头发丝直径的1/160以内。

· Ra 5nm的表面粗糙度:这一数值已经接近光学表面的理论极限。在实际应用中,如此低的粗糙度意味着光线在表面传播时,散射损失可以降低到可忽略不计的程度。

二、树脂材料加工的突破性进展

材料特性的挑战与突破

树脂材料与传统的玻璃材料相比,具有更大的加工挑战性。其较低的弹性模量和较高的热膨胀系数,使得在加工过程中极易产生形变和热损伤。然而,通过单点金刚石车床的精密温控系统和优化的切削参数,克服这些难题。

具体技术方案

在实际加工中,采用了多项创新技术:

· 低温冷却技术:通过液氮冷却系统,将加工区域温度稳定在±0.1℃范围内,有效抑制了树脂材料的热变形

· 微进给控制:采用压电陶瓷驱动系统,实现每步0.1纳米的进给精度,确保切削力的平稳过渡

· 实时形貌监测:借助激光干涉测量系统,在线监测工件表面形貌,实现加工参数的动态调整

三、自由曲面光学的精密制造

设计自由度

自由曲面光学元件打破了传统光学元件的旋转对称限制,为光学设计带来了前所未有的自由度。以AR/VR设备中的光波导镜片为例,其复杂的曲面形状需要极高的加工精度。

加工工艺创新

在自由曲面加工过程中,实现了多项技术创新:

· 五轴联动精密控制:通过五个运动轴的协同控制,实现复杂曲面的精确生成

· 刀具路径优化算法:基于人工智能的路径规划,确保加工过程中的切削力恒定

· 在位测量补偿:实时检测加工误差,并通过软件算法进行自动补偿

四、跨尺度制造的技术实现

宏观与微观的完美统一

跨尺度制造是当前精密加工领域的重要挑战。我们通过技术创新,实现了从毫米级的曲面形状到纳米级的表面质量的全尺度精确控制。

具体技术措施

· 多传感器融合检测:结合白光干涉仪和原子力显微镜,实现从毫米到纳米尺度的全面质量监控

· 工艺参数智能优化:通过大数据分析,建立加工参数与表面质量的映射关系,实现工艺参数的自动优化

· 环境振动主动抑制:采用主动隔振系统,将环境振动的影响降低到纳米级别

五、技术应用与产业影响

AR/VR光波导镜片

在AR设备的光波导镜片制造中,自由曲面设计可以大幅提升视场角和图像质量。通过单点金刚石车床加工的光波导镜片,其视场角可提升至60度以上,波导厚度可控制在1.5毫米以内。

激光雷达光学系统

在自动驾驶领域,激光雷达的光学系统要求极高的精度和稳定性。采用超精密加工的自由曲面透镜,可以将激光光束的整形效率提升至95%以上,大幅提升探测距离和精度。

医疗内窥镜镜头

在医疗设备领域,超精密加工的内窥镜镜头可以实现更高的分辨率和更小的尺寸。例如,直径仅0.5毫米的内窥镜镜头,其成像分辨率可达500万像素,为微创手术提供了更清晰的视野。

咨询单点金刚石车床:135 2207 9385

六、技术展望与发展趋势

精度极限的突破

随着技术的不断发展,加工精度正在向新的高度迈进。通过新一代的控制系统和刀具技术,我们有望在未来实现PV 0.1μm、Ra 2nm的更高精度水平。

新材料的拓展应用

除了树脂材料,我们正在将这项技术拓展到更多新型光学材料的加工领域,包括红外晶体、特种玻璃等难加工材料。

智能制造的深度融合

通过工业互联网和数字孪生技术,我们正在构建智能化的超精密加工平台,实现加工过程的全面数字化和智能化。

结语

单点金刚石车床在树脂材料和自由曲面光学制造领域的突破,不仅代表了制造技术的进步,更预示着光学产业的新变革。从AR/VR设备到自动驾驶,从医疗影像到工业检测,这项技术正在为各个领域带来革命性的变化。

在这个过程中,我们看到的不仅是精度的提升,更是制造理念的革新。当制造精度进入纳米尺度,当加工对象扩展到任意曲面,我们正在开启一个全新的光学制造时代。这个时代充满了机遇与挑战,而通过持续的技术创新,必将能够创造更加精彩的光学未来。