01

行业背景:激光熔覆技术的认知局限与转型机遇

激光熔覆技术作为表面工程领域的关键技术,历经数十年迭代,已广泛应用于机械制造、石油化工、航空航天等行业的零部件修复与强化。长期以来,行业存在固化认知——“激光熔覆即激光熔粉”,丝材始终被归为电弧堆焊范畴,与激光熔覆无关,这一局限严重制约了技术的多元化发展。

与此同时,在现代工业(再)制造领域,金属部件加工的核心诉求已从“能否实现”转向“如何高效降本”。传统工艺痛点显著:主流的激光熔粉技术存在材料成本高、利用率低(仅80%)、加工有色金属易出现气孔缺陷的问题;电弧堆焊虽材料成本可控,但伴随高隐性加工成本与工件变形风险;即便是激光熔覆内部,也因单一熔粉路线,难以满足不同场景的成本与性能需求。

直至中科中美突破技术瓶颈,将丝材纳入激光熔覆体系,才打破这一僵局,推动激光熔覆技术迈入“熔粉+熔丝”双轨并行的新阶段,为破解行业成本困局、实现降本增效提供了全新方向。

02

核心技术解析:激光熔粉与激光熔丝的差异对比

二者的根本区别在于熔覆材料形态,这一差异直接决定了技术路线、工艺参数、涂层性能及加工成本的不同,具体对比如下:

03

中科中美:引领激光熔覆技术多元化的实践与设备优势

作为国内激光熔覆领域的领军企业,中科中美以持续创新推动技术迭代,从熔粉设备到熔丝设备,构建了完整的技术与产品体系。

(一)关键技术发展节点

1. 2017年底:推出国产首台高速激光熔覆设备(熔粉型),将熔覆速度从0.5-1 m/min提升至3-30 m/min,打破国外技术垄断,为激光熔覆技术在国内的快速普及奠定基础。

2.后续完善阶段:构建6-20 kW高速激光熔粉设备系列,形成差异化适配能力——6 kW中小功率设备适用于精密零部件修复,10-20 kW大功率设备满足大批量、大面积高硬度、高耐磨涂层的加工需求。

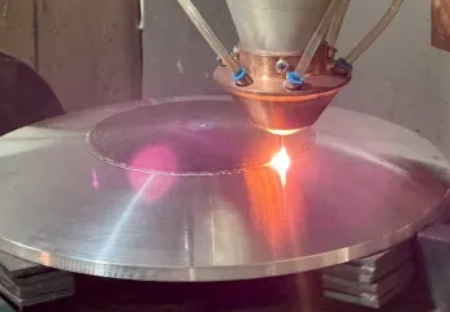

3.2024-2025年:推出6-20 kW内、外壁高速激光熔丝设备,成功将熔丝技术应用于激光熔覆领域,填补全球行业空白。其中,内壁设备适配≥80 mm管径,外壁设备搭配可调送丝臂,大幅提升对复杂构件的加工适配性。

(二)中科中美激光熔丝设备的核心特点

核心技术参数

- 激光功率:6000-20000 W,满足不同加工场景的能量需求

- 最大沉积率:8-10 kg/h,远超同功率熔粉设备(2-5 kg/h),大幅缩短加工周期

- 丝径范围:1.2-3.0 mm,适配多种规格焊丝,应用场景更广

- 工件适配性:可加工各种工件外壁,以及内径大于80 mm的管道、油缸内壁

突出竞争优势

- 双料兼容:支持粉末与丝材加工,仅需更换送料机构即可切换功能,有效降低企业设备投入成本。

- 丝材适配广:可适配常规电弧焊丝及铜、钛、铝合金等特殊有色金属丝材,解决传统熔粉技术加工难题。

- 复杂路径适配:采用中心送丝设计,无方向限制,可实现3D打印等复杂路径加工。

- 成本更低:丝材价格仅为同类型粉末的1/2-2/3,且利用率达100%,无浪费损耗。

- 稳定性强:送丝精度高,避免熔粉工艺中粉尘堵塞管道、污染镜片的问题,设备连续运行故障率降低60%。

设备价位:秉持服务产业发展的初心,以提升民族工业核心竞争力为使命,面向机械维修领域广大用户,整套设备以13.8万元起的亲民定价,大幅拉低中高端激光熔丝技术的使用门槛。

04

激光熔丝实现降本增效的五大核心逻辑

中科中美激光熔丝设备之所以能成为工业(再)制造的降本利器,源于其从材料、加工、设备、运维到应用场景的全链路优化:

1)全链路材料降本,从源头压缩成本

丝材单价低至粉末的1/2-1/3,且材料利用率接近100%,无粉末飞溅损耗,相较激光熔粉可节约30%以上材料成本;与电弧堆焊的厚涂层(2-3 mm)相比,激光熔丝涂层稀释率低,仅1.0-1.5 mm的薄涂层即可满足使用需求,直接降低材料成本50%以上。

2)减少后续加工,降低隐性成本

激光熔丝涂层平整均匀(误差≤0.2 mm),加工过程热输入小,工件变形量极小,基本无需后续车削、磨削修正;而电弧堆焊需通过大量加工去除冗余涂层,隐性成本占比超30%。激光熔丝可完全规避这部分成本,同时将加工周期缩短60%以上。

3)多功能高度集成,减少设备投入

ZKZM-1MNW6型号设备集成“熔粉+熔丝”“内壁+外壁”多种加工功能,能一站式满足用户多元应用需求,在减少设备采购支出的同时,节省厂房占地面积与维护人员成本。

4)无粉尘加工,提升设备稳定性

激光熔丝全程无粉尘、无火花,彻底避免了激光熔粉工艺中粉尘堵塞管道、污染镜片的问题,使激光镜片(聚焦镜、保护镜)使用周期延长3-5倍,减少维护耗材支出与停机损失。

5)攻克有色金属加工,拓宽盈利边界

针对铜、钛等有色金属“高反射率、高导热性”的加工难点,激光熔丝通过精准能量控制,解决传统工艺的气孔、爆炸等缺陷,将应用场景拓展至航空航天、汽车制造等高端领域,为企业开辟全新盈利空间。

05

激光熔丝技术的典型应用场景与潜力

结合实际应用与用户反馈,激光熔丝技术在多个场景中具备替代激光熔粉技术的能力,部分场景下甚至成为必选方案:

1)内壁熔覆:彻底解决粉末熔覆的积粉、烟尘问题,适用于石油管道、酸碱输送管、火电厂浆液管等内壁加工,保障加工安全与涂层均匀性。

中科中美内孔万瓦熔丝设备为石油管道内壁熔覆625焊丝(左);煤机油缸内壁熔覆不锈钢焊丝(右)

2)大面积涂层:针对化工反应釜外壁、桥梁支座防腐层等需求,以不锈钢涂层为例,加工成本较熔粉技术节约30%-50%,兼顾效率与经济性。

中科中美万瓦熔丝设备为桥梁支座球冠衬板熔覆316L焊丝(左);煤机活塞杆熔覆不锈钢焊丝(右)

3)有色金属加工:熔覆铜丝的孔隙率≤1%(熔粉技术通常超5%),熔覆钛丝无爆炸、火花隐患,可适配航空航天钛合金构件、高端汽车铜制部件加工。

中科中美万瓦熔丝设备为劈裂机部件堆焊铜合金焊丝(左);钛丝3D打印(右)

4)金属增材制造:6-20 kW设备搭配六轴机械臂与变位机,可打印复杂金属工件,目前已在航空工业、科研教学领域推广应用,替代部分传统铸造工艺。

咨询激光熔覆机床:159 1097 4236

06

总结:激光熔覆多元化革新,赋能工业(再)制造升级

从“熔粉主导”到“熔丝崛起”,激光熔覆技术的多元化革新,本质是行业对激光技术、材料适配性、成本控制与工艺效率的深度探索。中科中美打破欧美行业技术路线垄断,创造性运用多光束技术,不仅填补全球万瓦级激光熔丝设备的空白,更以“熔粉+熔丝”双技术路线,为不同行业提供灵活解决方案——既保留激光熔粉技术在金属涂层加工中的精准优势,又以熔丝技术破解有色金属加工难题与成本痛点。

对于机械维修、石油化工、航空航天等领域的企业而言,选择中科中美激光熔覆设备(熔粉/熔丝),既是对当下加工成本的精准管控,也是对未来生产效率与市场竞争力的长远布局。未来,随着激光熔丝技术在内壁熔覆、大面积涂层、增材制造等场景的成熟落地,其替代潜力将持续释放,推动激光熔覆行业从“单一材料选择”向“全场景技术适配”转型,进一步赋能工业(再)制造领域的绿色化、高效化升级。