针对铸件浇冒口后处理环节存在的精度低、效率差及一致性差等问题,研究了一种面向高精度打磨的五轴加工工艺优化方法。优化设计了集三轴滑台、旋转模组与双工位转台于一体的自动打磨装置,建立了手动示教与外部导入相结合的轨迹生成机制,优化设定了移动速度、刀具重叠率及接触角等关键参数,最终构建可复用的打磨工艺体系。该方法有效降低了打磨时间,提高了表面质量和尺寸一致性,提升了自动化水平与加工稳定性。

序言

铸件浇冒口的去除与表面打磨关系着成品的外观质量与尺寸精度。传统工艺中,该环节一般依赖人工操作,存在劳动强度高、效率低及一致性差等问题。为提升铸件浇冒口加工工艺的自动化水平与加工质量,亟需构建高效、稳定的自动打磨工艺体系,满足复杂铸件浇冒口的高精度打磨需求。

打磨工艺现状与问题分析

2.1 传统打磨方法概述与瓶颈

传统的浇冒口人工打磨去除作业中,操作人员常使用便携式角磨机、砂轮机等,该手动打磨方式虽成本低、适应性强,但缺点为劳动强度大、效率低及一致性差。

在大批量、高一致性要求的铸件生产中,传统人工打磨方式易出现漏打、过打及偏差大等质量缺陷,无法保证铸件的打磨质量一致性。另外,手工打磨还存在粉尘污染、刀具操作风险等职业健康隐患,制约车间的智能化升级。

2.2 现有机床结构与工艺限制

为提升自动化水平,目前一些企业尝试对传统龙门加工中心进行铸件打磨改造处理。但此类设备多面向金属切削加工,其结构刚性、运动自由度及控制逻辑不适合复杂曲面的铸件浇冒口清理。因此此类机床的打磨作业,依赖高级数控编程与操作技能,增加了人员培训成本,设备的普适性与灵活性也受到限制。

2.3 打磨精度、效率与一致性问题分析

铸件浇冒口区域曲面不规则、过渡结构复杂,存在过渡材质,传统人工打磨和半自动机床打磨无法实现高一致性的打磨路径。在曲率变化剧烈的边缘区域,刀具角度与工件接触状态不稳定,会导致局部打磨不足或表面过度切削,严重影响铸件外观,甚至影响使用性能。工艺参数难以精确复用,不同操作人员或不同设备状态下的打磨效果存在较大差异,无法保证产品合格率。

五轴打磨装置结构设计与系统组成

3.1 整体结构组成

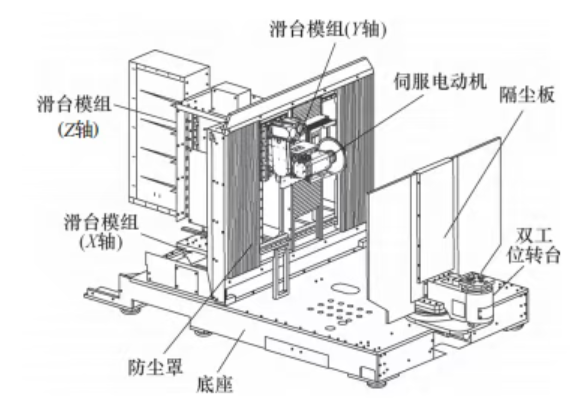

对打磨装置结构进行优化,整体结构以底座、外壳组成的机架为基础,内部集成了X、Y、Z三轴直线滑台模组、旋转模组及双工位转台,实现五轴联动控制。

三轴直线滑台采用滚珠丝杠模组,X轴滑台上安装固定架,内部嵌套Z轴滑台,Z轴滑台与Y轴滑台联动,实现高精度空间运动控制。旋转模组安装在Y轴末端,可以绕滑动方向旋转,转台连接伺服电动机,带动打磨刀具灵活调整姿态,以此匹配复杂曲面。

双工位转台由转台座、电动机及减速器组成,两侧工件转台可同步或独立旋转,完成上料与打磨任务的无缝切换,提升作业效率与节拍连贯性。

3.2 控制系统与操作方式

打磨装置配备集成化设备控制系统,实现五轴运动部件的统一调度。其核心控制器具有手动示教模式与外部导入模式两种操作方式。手动示教模式下,操作人员通过控制器设定滑台移动速度与倍率,控制刀具沿标准铸件浇冒口路径移动并记录关键示教点与运动方式(线性或圆弧),自动生成初步打磨工艺文件;在外部导入模式中,系统通过导入铸件CAD模型及刀具参数,结合仿真软件进行打磨轨迹设计与验证,转换为可直接运行的工艺文件。

3.3 辅助装置设计

辅助结构的设计可以保障设备的稳定运行与现场环境的整洁,在运动零件防护方面,固定架与外壳间设置X轴方向的鳞片式防尘罩,Y轴模组两侧也设有鳞片式防尘罩,用于防止金属粉尘侵入运动机构,延长使用寿命。

在切屑收集方面,打磨区下方底座设置收集装置,配合顶部多孔布局的切屑收集孔,集中清理磨削残渣,提升可维护性。在转台上配置专用定位工装,以此快速、稳定地安装铸件,确保打磨路径的重复精度与一致性,优化打磨工艺的稳定性与生产效率。

五轴打磨路径生成工艺优化

4.1 手动示教路径生成方法及参数设定

在手动示教模式下,操作人员通过控制器控制X、Y、Z三轴滑台及旋转模组,使打磨刀具沿标准铸件浇冒口的轮廓进行手动引导打磨。每当刀具移动到关键位置,控制器记录当前位置作为示教点,记录相邻点间的运动方式与速度参数。

打磨过程中的关键参数包括三轴移动速度与倍率、旋转模组与伺服电动机的转速及倍率,均可通过界面灵活设定。示教完成后,系统自动生成初步打磨工艺文件,供验证与调整使用。适用于非标准件打磨,具备操作直观、路径直观可控的优势。

4.2 外部模型导入与仿真优化路径生成流程

外部导入模式通过数字化建模与仿真,实现打磨路径的自动生成与优化。

第一,获取铸件的三维CAD模型后,提取浇冒口边缘形成二维外轮廓图。结合铸件材质、尺寸、打磨厚度及刀具特性参数,系统生成初始打磨轨迹。

第二,将铸件模型与打磨装置模型导入仿真软件,构建仿真环境,具体包含速度、加速度和转速等工艺参数,运行虚拟打磨任务[3]。若仿真轨迹与铸件模型存在偏差,则进一步修正路径,重新验证,直到精度吻合方可进行打磨。

第三,输出路径经坐标转换后,生成可由打磨装置直接执行的工艺文件。

4.3 运动方式对打磨效果的影响分析

不同运动方式对路径光顺性与表面质量存在影响:线性运动适用于轮廓变化小或平直区域工况,可实现高速度、大面积磨削,在转角或曲率突变区域则会引发路径突变或过切;

圆弧运动适用于连续曲面和边界过渡区域工况,能保持刀具姿态稳定,提高接触均匀性,提升表面一致性与打磨精度。实际打磨过程中,应结合两种方式使用,通过控制器智能判断示教点间的几何关系,自动选择最优运动类型。

打磨过程中的工艺参数优化

5.1 X、Y、Z轴移动速度与倍率设定

X、Y、Z三轴直线滑台的移动速度决定打磨过程的节奏与精度控制。在手动示教及自动运行模式下,系统可分别设置速度与倍率参数,实现不同路径段速度的动态调节。

打磨复杂曲面或拐角区域时,应降低速度与倍率,提升轨迹贴合度;打磨平整区域,则适当提高速度以提升效率。速度设定策略需兼顾刀具负载、材质硬度与路径曲率,实现效率与质量的平衡[4]。

5.2 打磨深度、刀具路径重叠率及接触角调整

若要保障工艺稳定,则应合理控制单次打磨深度,路径重叠率决定打磨覆盖度,一般控制在20%~50%,确保无漏磨与磨痕重叠现象。接触角影响切削效率与表面质量,需结合刀具形貌与工件轮廓自动调整。

优化结果对比分析

与传统人工打磨方式相比,优化后的系统在加工时间上缩短约35%,由原平均每件7.8min减少至5.1min;表面粗糙度值Ra由3.2μm降至1.8μm,表面质量明显提升;同批次零件尺寸一致性误差控制在±0.15mm以内,远优于传统方式的±0.5mm。

工艺文件的可复用性大幅降低了编程与调试时间,单件调整时间由原来的20min缩减至不到5min,显著提升了生产效率与工艺稳定性。

咨询浇冒口打磨机:135 2207 9385

结束语

本文围绕铸件浇冒口的自动打磨需求,提出了基于五轴联动结构的工艺优化方法,涵盖路径生成策略、工艺参数设定与误差补偿机制。研究证明,该方法可显著提升打磨精度与生产效率,具备良好的可扩展性与工艺适应性。