作为意大利传奇超跑制造商的明星车型,初代盖拉多(Gallardo)凭借其5.0升10缸发动机的浑厚声浪与优雅气质,在运动车迷心中已成为经典符号。许多车迷认为初代发动机的声浪更具层次感和高级感。遗憾的是,如今这款发动机因停产已难以获取。

为此,知名汽车机械师、YouTuber兼电视主持人Philipp Kaess与Andre Wojtkowski联手启动了一项野心勃勃的计划:彻底重构盖拉多的发动机缸体——不同于原厂采用的铸造铝合金工艺,此次将采用强度显著更高的实心块材进行加工。

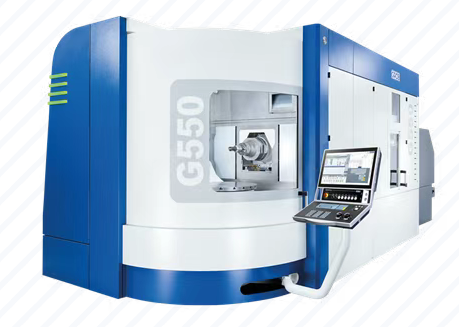

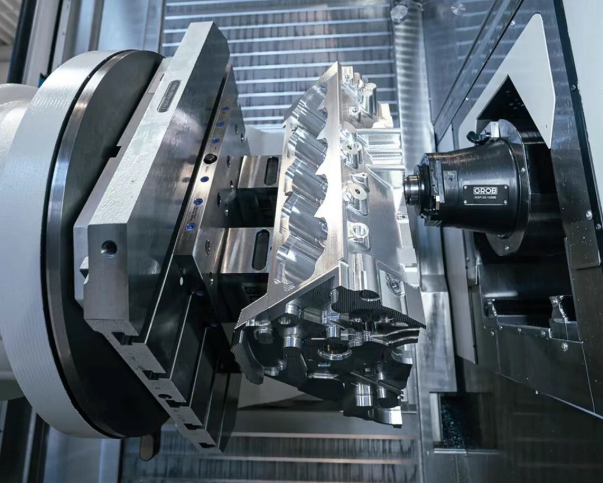

由格劳博5轴联动通用加工中心G550加工的兰博基尼盖拉多(Gallardo)缸体

这种类似航空航天领域铝合金结构件的加工方式,通过整体实心材料实现加工强度。采用高强度铝合金3.4365(AW-7075)作为毛坯件和均质实心块可避免孔洞和杂质,并通过热处理工艺能够精准调控材料特性。设计上虽基于原版发动机结构,但针对性能提升、结构强化及由此产生的静动态力学特性与热特性变化进行了全面优化。

要将毛坯件和CAD模型转化为2000马力的发动机,需要可靠且高精度的加工保障。Subi-Performance选用了格劳博5轴联动通用加工中心G550——一款强大、灵活且高精度的5轴联动通用加工中心,凭借现代数控系统、超大加工空间及卧式主轴设计脱颖而出。卧式布局的显著优势在于:切削过程中产生的切屑不会堆积在工件表面,而是直接落入排屑装置。这对于需要移除85%毛坯件的粗加工阶段尤为重要。卧式主轴布局还支持更长刀具的使用和自动化更换,在应对四种不同直径的深孔钻削需求时展现出巨大优势。配合高达80 bar的冷却润滑液供应,有效保障了排屑效率与加工稳定性。

格劳博5轴联动通用加工中心G550

项目实施中,Andre Wojtkowski联合了三名经验丰富的专家:SAW Technologie GmbH总经理Kevin Witt(铣削与CAM专家)、格劳博集团应用工程师Markus Huber以及负责深孔钻削的Botek Präzisionsbohrtechnik GmbH应用工程主管 Armin Kulik——其提供了必要的单刃钻头和导向工具。面对钻孔深度450mm,长径比1/d>20的深空钻削,深孔加工成为最具挑战性的工序。

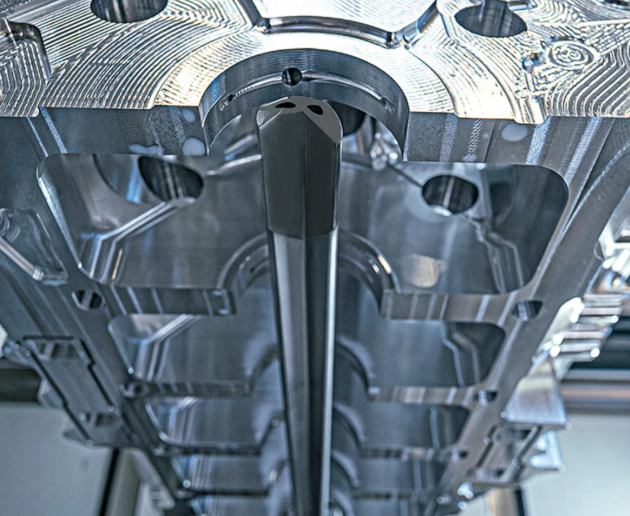

Boket单刃钻头深入缸体进行切削

咨询:135 2207 9385

工程团队采用创新工艺:先进行深孔直接钻入实心材料,随后进行腔室加工。这使得深孔钻削刀具能持续穿过已形成的空洞,避免在空腔后进行无导向钻削。使用的110型单刃钻头凭借Botek快速生产而成本低廉、供货迅速,兼具高精度的孔径和中心线控制、卓越表面质量,以及通过大流量内冷却通道涉及。针对所需的钻孔进行导向,两个较小直径(12mm和16mm)的深孔使用Botek螺旋导向钻头,而两个大直径深孔(30mm和40mm)导向孔则采用Botek HPC铣刀加工。

得益于现代化的格劳博5轴联动通用加工中心G550,后续的燃烧室加工也顺利完成——目前合金胚块状态已作为惊喜礼物展示给Philipp Kaess。该发动机缸体与全新加工的底板共同亮相11月“埃森车展(Essen Motor Show)” ,届时将揭晓这是否仅为孤品,还是Subi-Performance未来将批量生产这些稀缺的5.0升发动机。

针对量产化需求,格劳博与Botek的专家已准好自动化解决方案:G550可通过扩展自动化设备实现无人化生产。Boket则提供配备可更换刀片与导向块(而非焊接刀头)的单刃钻头,在保证工具长度一致性的同时,通过降低贵重刀体损耗实现大批量生产的经济性优化。

这款凝聚多方智慧的10缸发动机实心缸体,以及配套制造技术解决方案,已于刚刚成功闭幕的汉诺威EMO 2025国际机床展期间,在格劳博集团位于12号展厅的B26展台亮相。

Botek展台亦安排了专家团队,为观众提供深度技术解析。这场汇聚代表行业风向标的前沿制造技术盛宴,为每一位亲临现场的行业人士提供了工业艺术与未来科技的绝佳体验。