在追求极致性能的航空航天领域,零件“轻一点”,飞行器就能“飞得更高更远”。飞机大型曲面蒙皮与运载火箭贮箱箱底,作为维持气动外形、承载极端载荷的关键构件,其精密制造长期受困于高污染、低精度的化学铣削工艺。镜像铣技术的崛起与持续突破,正为我国航空航天装备的升级注入强劲动力。

瓶 颈

航空航天 “薄壁件” 传统工艺制造困境

飞机蒙皮与火箭箱底制造面临严峻挑战。蒙皮需兼顾超轻重量与长疲劳寿命;箱底则要承受推进剂重压与发射载荷,对精度、表面质量、减重和焊缝完整性要求近乎苛刻。然而,沿用半个多世纪的化学腐蚀铣(化铣)工艺,存在加工精度低、环境污染重、依赖手工作业、无法加工高性能铝锂合金以及难以消除大尺寸构件壁厚不均等痼疾,成为飞行器性能跃升的瓶颈。

破 局

我国产学研团队攻克“卡脖子”的双五轴镜像铣技术,在多领域、多型号、多企业获得广泛应用

镜像铣,作为国际航空航天薄壁件制造的最前沿技术,通过双五轴联动精确控制铣削头与支撑头的镜像同步运动,利用随动支撑增强局部刚性,并实时测量控制零件轮廓与剩余壁厚。这项五轴机床领域的 “皇冠明珠”,曾长期由欧洲企业主导,一台12m级镜像铣设备要价1.1亿元,还附带“不转让核心技术”的苛刻条款。

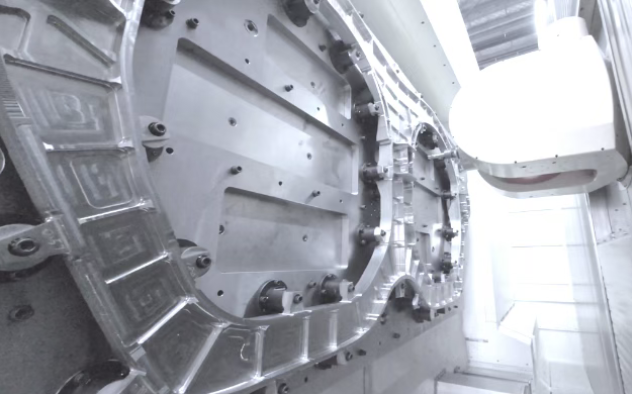

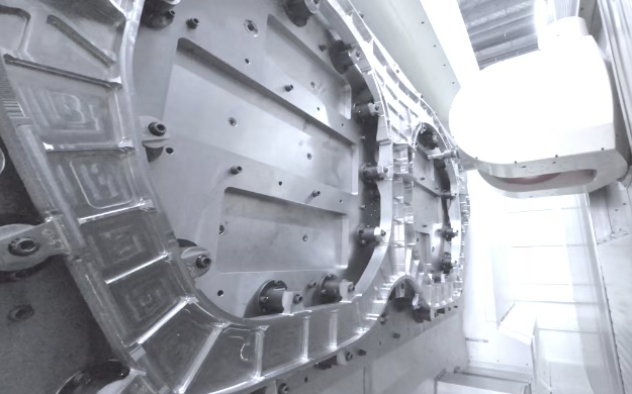

在国家专项持续支持下,上海交大、拓璞数控、上飞、西飞和天津火箭等单位组成了跨产学研团队,历经十余年攻关,实现镜像铣理论、技术、工艺、装备全链条重大突破:发明大型柔性曲面零件镜像铣精密加工成套技术;研制世界首台立式双五轴镜像铣床及世界最大加工空间卧式双五轴镜像铣床研发;研发了飞机蒙皮、火箭整体箱底双五轴镜像铣全新工艺。成果已成功应用于Y20超大超薄蒙皮、C919铝锂合金蒙皮、载人航天以及载人登月5米级火箭整体箱底等重大工程任务,成为我国高端工业母机突破封锁的标志。

启 航

国产首台镜像铣装备交付,跻身全球三强

2017年,上海交大与上海拓璞公司成功交付国内首台镜像铣削装备,填补国内空白,使中国成为继法国杜飞、西班牙M.Torres之后全球第三个掌握该技术的国家。该装备攻克了大型薄壁件阻尼随动支撑、壁厚在线测量补偿、机床动态精度提升等关键技术,将火箭贮箱筒段壁厚公差较化铣提升5倍,被纳入工信部 “砥砺奋进的五年,重大技术装备” 标志性成果,标志着中国镜像铣技术迈出自主化第一步。

跨 越

航天领域径厚比极限零件制造的持续突破

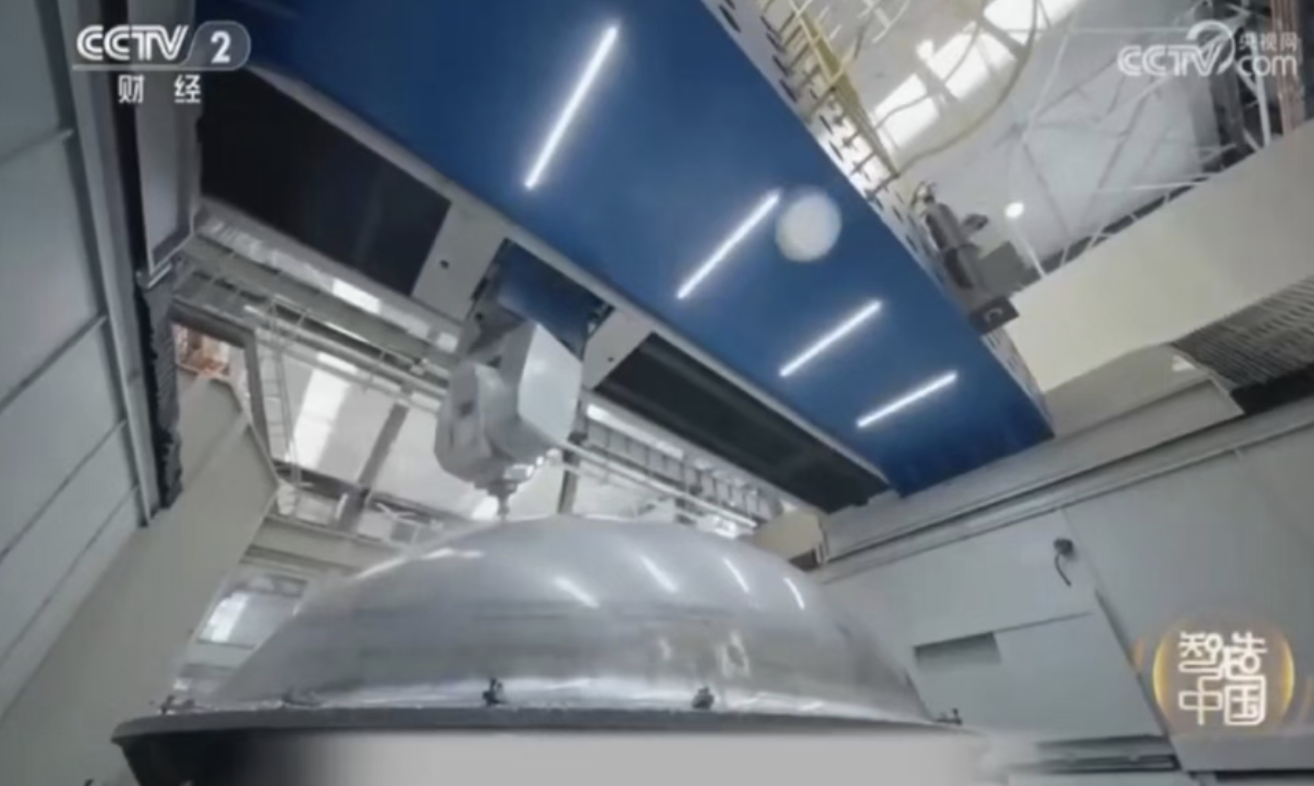

1、从单曲面到双曲面:“巨型鸡蛋壳”上雕花

产学研团队进一步研制成功了3米级立式双五轴镜像铣,将镜像铣应用范围从单曲面扩展到双曲面,并在天津火箭公司成功镜像铣削直径3.35米、壁厚仅1毫米(径厚比3350:1)的火箭贮箱箱底。面对“巨型鸡蛋壳”般的弱刚性挑战,团队通过激光扫描形面识别、自动测厚实时补偿等数字化手段,攻克超大径厚比薄壁结构精密减薄难题,实现无污染、低能耗绿色制造,加工周期大幅缩短。

2、从首件到百件:效率与精度的不断飞跃

产学研团队在航天企业不断优化提升镜像铣应用水平,在航天八院149厂,经过3年多的努力,149厂将箱底镜像铣技术的加工精度提升到±0.1毫米,加工周期从20天缩短至6至7天,实现了箱底精密加工技术指标和生产效率的双突破,让这个“蛋壳”上的雕刻技术变得更薄、更精准。镜像铣削的整体箱底不仅消除了原有箱底焊缝,极限承压能力与可靠性也大幅提升。

2023年10月13日,上海航天149厂第100件3米级整体箱底成功下线,标志着镜像铣技术在航天领域的批量成熟应用。目前,149厂已完成了长征5号助推、长征6号甲等多个型号火箭贮箱箱底的整体镜像铣削加工,制造效率和精度均大幅提升。

3、从3米级到5米级:挑战“巨型气球”

产学研团队在2024年实现航天镜像铣技术的又一重大跨越,在天津火箭公司成功实现国际上首个5米级直径整体箱底的镜像铣加工。直径从3.35米增加到5米,加工表面积将翻倍增加,尺寸越大越容易变形,产品壁厚的不均匀量也将是3米级产品的数倍,3.35米的立式双五轴镜像铣削设备无法满足生产条件。

团队迎难而上,不仅研制出6米大跨度双侧异种构型立式双五轴新装备,实现110度超大角度精准随动支撑,而且还升级了智能实时测厚系统、变形扫描系统以及大直径装卡系统,实现智能滤除杂波,数据更精准,效率大幅提升。φ5000mm级整体箱底镜像铣加工技术的突破,实现了大直径贮箱产品制造工艺从高污染低精度化铣拼焊到高精度高效绿色镜像铣生产的全新超越,为加快航天强国建设贡献力量。

翱 翔

航空领域超大超薄和新材料复杂结构蒙皮镜像铣的成功应用

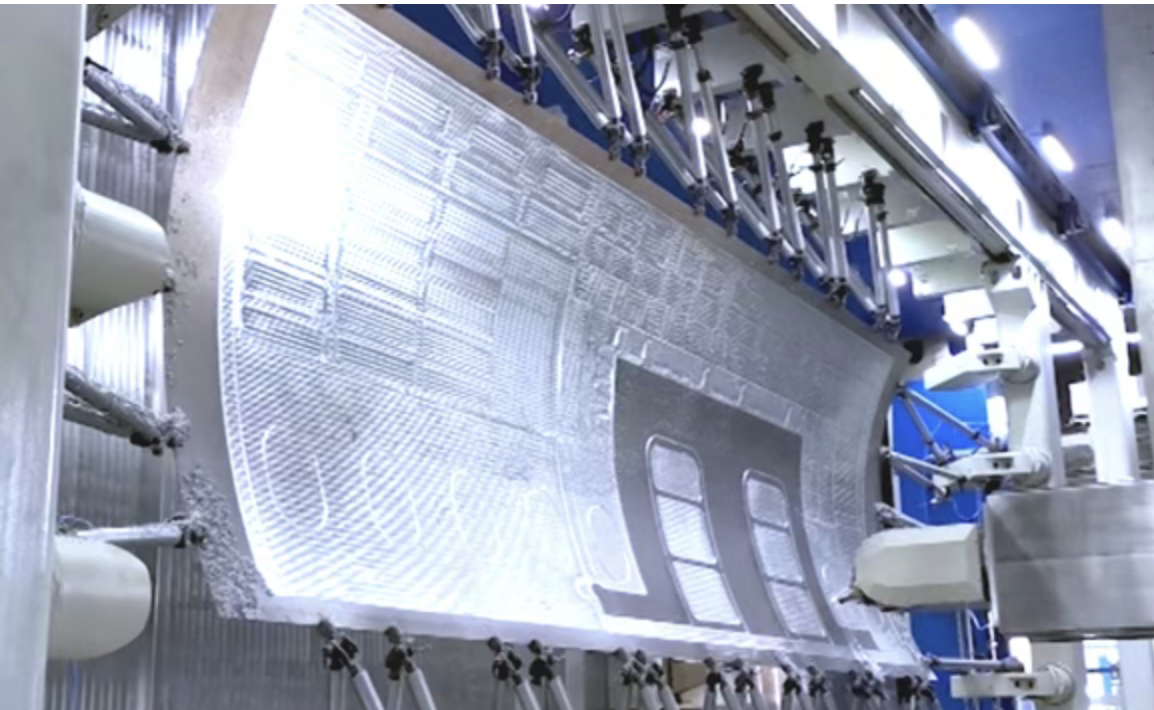

1、征服铝锂合金新材料:护航C919高疲劳寿命

C919机身蒙皮设计疲劳寿命高于波音空客水平,并大量采用新型铝锂合金材料。传统低精度、高污染、人工作业的化铣工艺难以实现铝锂合材料的高性能制造。C919供应链曾进口了国内唯一一台西班牙M.torres镜像铣设备用于铝锂合金蒙皮加工,目前该像铣设备已因故障停止加工,且被M.torres拒绝维修,极大威胁到大飞机的供应链安全。

面对我国大飞机蒙皮生产的迫切需求,上海交大带领的镜像铣产学研团队研制成功并交付了航空蒙皮卧式双五轴镜像铣装备,该装备加工精度、加工效率和加工范围都高于国内进口的西班牙M.torres镜像铣设备。突破了飞机铝锂合金新型材料化铣工艺无法满足飞机高性能要求的重大工程工艺难题,满足了C919机身蒙皮高疲劳寿命要求。目前,已为C919蒙皮生产供应链累计提供了5条镜像铣自动化生产线,满足了C919六十架份的产能需求,为我国大飞机的高可靠批量生产提供了关键支撑。镜像铣技术先后获得了2017年国际工业博览会创新金奖和2023年上海市技术发明特等奖。

2、驾驭“金属薄膜”:托举Y20飞天梦想

大型运输机运20机身大型曲面蒙皮堪称“金属薄膜”。这种超大尺寸与超薄特性的结合,让它成为典型的“极弱刚性零件”——加工时稍有外力就会变形,传统数控设备无法适应柔性变形、实时控制壁厚,这些都让超大超薄蒙皮的加工一度成为“卡脖子”难题。

为破解超大尺寸超薄蒙皮零件因极弱刚性易产生大变形这一制造难题,中航西飞联合高校和相关单位,成功研发了12米级卧式双五轴镜像铣设备及镜像铣工艺技术,这台国内首台、世界加工范围最大的镜像铣装备,让大飞机蒙皮加工彻底“脱胎换骨”。

产学研团队攻克多项核心技术难题,装备性能超出预期,建立起了大型曲面蒙皮双五轴镜像铣削的工艺和装备技术体系。实现了任意形状蒙皮的快速装卡和镜像铣削整个工艺过程的自动化。为我国大型运输机运20、C919的研制与批量生产提供了关键有力支撑。

《人民日报》刊登文章“制造强国和网络强国建设扎实推进”评价:12米级卧式双五轴镜像铣机床成功研制是高端机床重点领域创新取得的新突破。

镜像铣推动我国高端工业母机实现突破与应用拓展

镜像铣作为五轴机床领域的“技术标杆”,它的突破正带动整个高端机床产业的升级。其成果已在行业内广泛推广:依托大型卧式构型设计、高精度制造技术及在机测厚补偿软件,研制出系列化大型结构件卧式五轴翻板铣机床,建成国产首条铝合金、钛合金翻板铣生产线,加工效率较传统龙门机床提升4倍;基于大行程空间精度提升技术,开发出大跨度超高空间精度五轴龙门机床,空间定位精度大幅提升,应用于上飞民用大飞机整型部件精加工,推动飞机装配从人工修配为主向高效率互换性装配模式转变。这些突破不仅夯实了我国高端工业母机的自主化基础,更以技术辐射效应带动了航空航天制造工艺的整体升级。

咨询蒙皮镜像铣:135 2207 9385

从打破垄断到领跑创新,从3米筒段到5米整底,从铝锂合金到“金属薄膜”,国产镜像铣技术十余年磨一剑,取得了从理论到装备、从工艺到应用的全面重大突破,实现了新一代飞行器薄壁零件制造工艺从高污染低精度化铣到高精高效绿色镜像铣的代际超越,为我国“大飞机工程”、“载人航天”、“载人登月”等国家重大工程项目顺利实施提供了技术和装备保障。未来,随着技术的持续迭代与应用深化,镜像铣必将在更广阔的领域,为中国航空航天的高端制造书写新的辉煌篇章。