分体式龙门加工中心,尤其是横梁能升降、拆卸的“灵活选手”,堪称大件加工界的“扛把子”。但很多人不知道,机床搬迁或重新组装后,可不是插电就能开干的!精度校准就是它的“重生仪式”,跳过这一步,轻则工件超差返工,重则撞机毁刀,损失难以估量!今天就带你解锁龙门加工中心“挪窝”后的7大核心校准项目,守住加工质量生命线!

一、地基稳不稳,决定机床“寿命”!

为啥关键?

就像盖房子要打牢地基,机床不找平,后续精度全是“空中楼阁”!哪怕0.1毫米的倾斜,长时间切削也会让机床“变形走样”,工件精度直接“崩盘”。

该咋做?

- 毫米级找平:用0.02mm/m精度的电子水平仪或光学水准仪,在机床底座多个指定点反复调整,X向(长度)、Y向(宽度)都得“横平竖直”。遇上大型龙门,更是考验耐心的“精细活”!

- 地基“体检”:新场地务必检查地基承载力、刚度和水平度,地基不过关,机床早晚“闹脾气”!

二、几何精度校准:机床的“筋骨矫正”

为啥关键?

直接决定加工出来的工件是“方正规矩”还是“歪瓜裂枣”!孔歪不歪、面平不平,全看这一步!

必查11大项(ISO国际标准)

✅ 工作台面平不平:平面度影响工件贴合精度

✅ 主轴上下“走位”直不直:Z轴直线度关乎垂直面加工质量

✅ 主轴“站得正”吗:主轴与工作台垂直度,打孔、铣侧壁就靠它!

✅ 横梁移动“飘不飘”:X轴直线度防止横梁下垂变形

✅ 滑座走位稳不稳:Y轴直线度确保宽度方向精准度

✅ X/Y轴“夹角正不正”:垂直度是轮廓加工的“命门”

✅ 横梁、滑座与台面平行吗:平行度影响多轴联动精度

✅ 主轴“转得圆不圆”:径向跳动、端面跳动决定孔加工精度

✅ 横梁升降、滑枕伸缩准不准(若有W、U轴):直线度和下垂量直接影响深腔、深孔加工

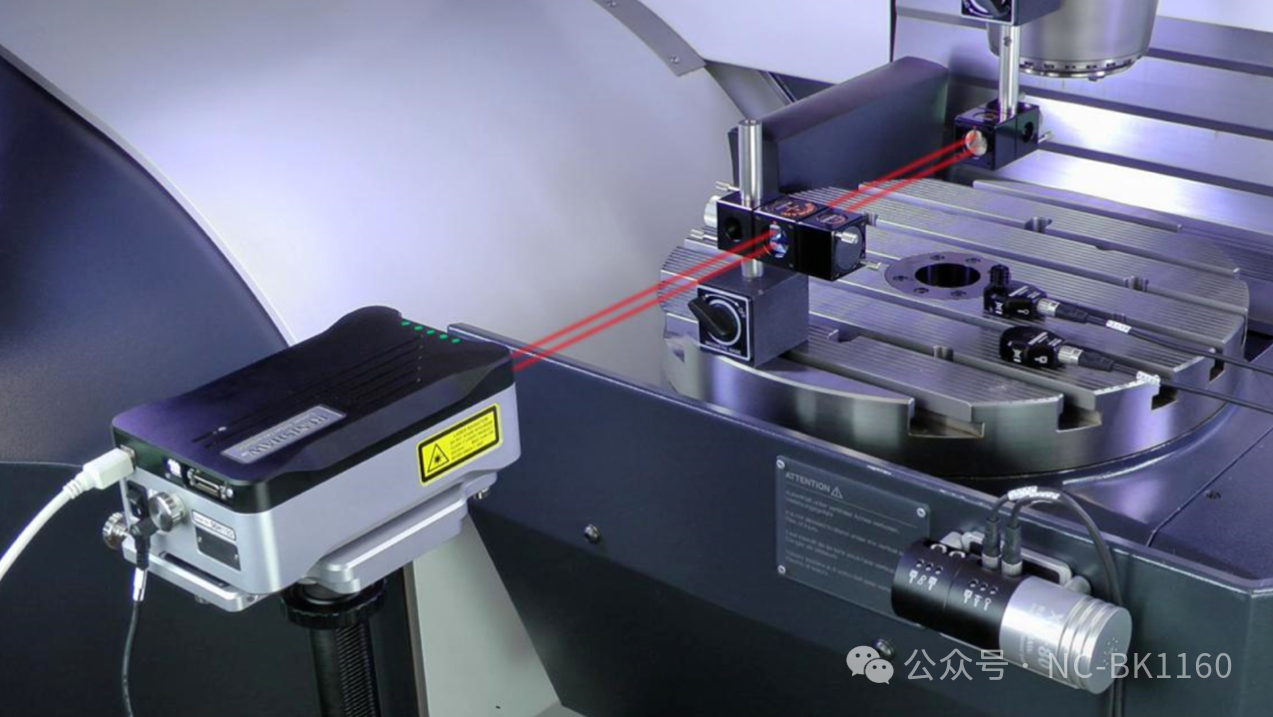

校准神器:激光干涉仪(精度天花板!)、千分表、直角尺、球杆仪…这些工具缺一不可!

三、定位精度:机床的“导航系统”校准

为啥关键?

编程让机床走到A点,结果它跑到A+1mm?定位精度和重复定位精度,决定机床能不能“指哪打哪”!

三大核心指标

? 定位精度:指令位置和实际位置的偏差,越小越精准

? 重复定位精度:多次到达同一点的稳定性,波动大=加工报废

⚠️ 反向间隙:换向时的“卡顿”,必须补偿!

校准必杀技

用激光干涉仪对X/Y/Z轴全程测量,把误差数据输入数控系统补偿表,让机床“知错能改”!

四、数控系统:机床的“大脑重启”

- 零点校准:动过光栅尺?必须重新校准参考点,否则位置全乱套!

- 误差补偿:把激光干涉仪测出的数据精准录入系统,这是“救命操作”!

- 双驱横梁同步(⚠️重中之重!):两侧电机不同步,横梁直接“扭麻花”,轻则精度报废,重则导轨卡死!必须用双通道激光干涉仪校准!

- 参数微调:搬迁后机械状态有变,伺服增益、滤波参数得重新调,避免机床“发抖”!

五、主轴系统:机床的“心脏检测”

- 动平衡测试:拆过主轴或换过部件?必须重做动平衡!不然高速旋转时机床“跳霹雳舞”,工件和设备全遭殃!

- 温升监测:让主轴全速空转,记录热变形数据,掌握它的“热脾气”,后续加工心里才有底!

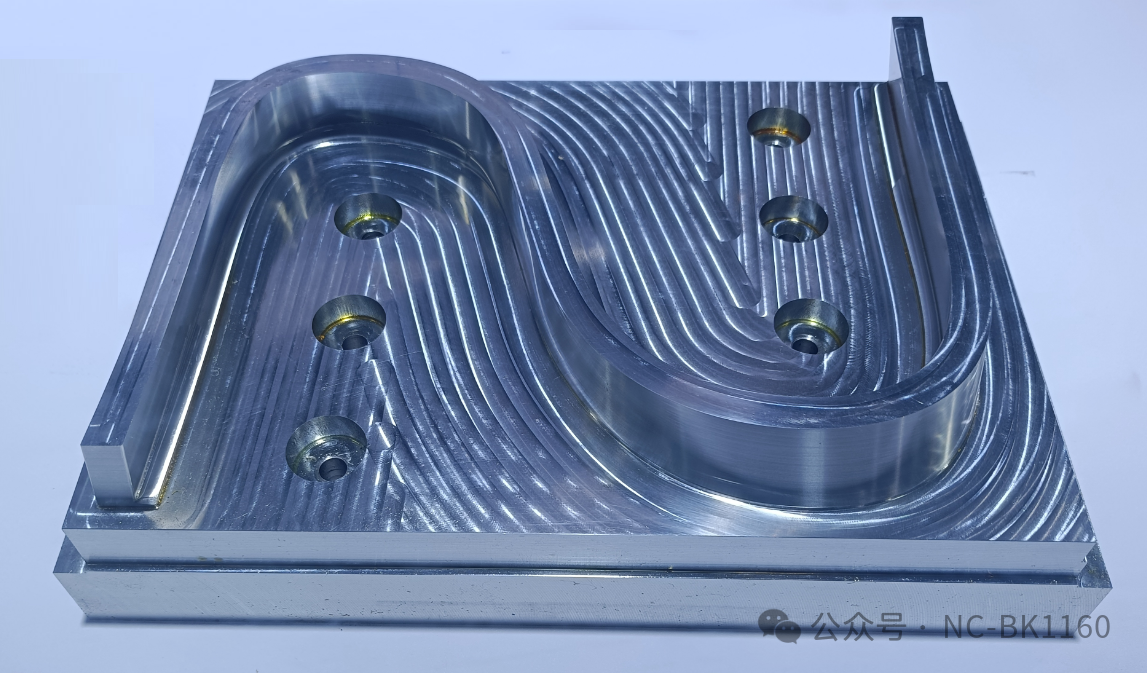

六、试切加工:终极“实战考试”

静态校准全达标≠能开工!必须加工标准试件(NAS试件、ISO试件)或典型工件,用三坐标测量机严格检测尺寸、形状、表面光洁度。试件合格,才算“满血复活”!

避坑指南:这些红线千万别碰!

1️⃣ 别自己瞎搞:校准技术门槛高,必须找原厂、授权服务商或资深工程师!激光干涉仪等设备也得专业人士操作!

2️⃣ 环境是“隐形杀手”:恒温车间(20°C最佳),远离阳光、气流、振动源!开机预热几小时,等机床“热透”再校准!

3️⃣ 按标准办事:严格参照机床说明书和ISO国际标准,别自创“野路子”!

4️⃣ 数据全存档:校准过程、测量数据、补偿参数统统记录!日后设备“生病”就靠它诊断!

5️⃣ 安全第一:校准期间机床会动、激光会射,安全规程必须刻进DNA!

分体式龙门加工中心搬迁后的校准,是一场从“地基”到“大脑”的全方位“重生手术”!记住:不校准不开工,这笔时间和成本投入,就是保护设备、避免损失的“护身符”!