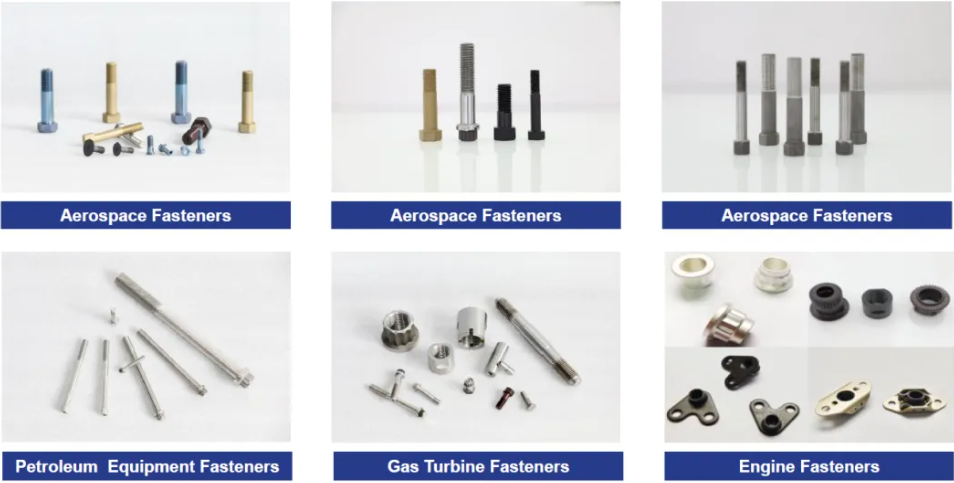

紧固件是再工业和民用极为广泛的一类机械零件,从我们厨房的家用电器到海底采油设备,从发电的燃气轮机到天上的飞机发动机、火箭卫星等,无不使用紧固件,那么紧固件是如何生产的?工艺如何?如何节省材料和提高效率?下面介绍一种先进的紧固件加工工艺--滚压螺纹

在紧固件、航空航天部件和汽车零部件等行业,螺纹生产的精度和效率直接影响产品质量和整体成本。传统的螺纹切削方法导致材料浪费过多、螺纹强度低和表面光洁度差。相比之下,螺纹滚压——一种先进的冷成型工艺,因为无切屑、良好的强度和高精度,已成为现代制造业的首选。

什么是螺纹滚压

• 螺纹滚压的定义 螺纹滚压是一种冷成型工艺,在金属坯料上生产外螺纹(特殊情况下可以加热坯料)。使用具有反向螺纹轮廓的硬化钢模具,在坯料旋转时施加压力,迫使材料塑性流动,形成螺纹根部,而移位的金属向外流动形成牙顶,制成均匀光滑的螺纹。

• 螺纹滚压与螺纹切削的主要区别 成型方法:滚压将材料塑性移位,切削是切削材料; 螺纹强度:滚压提高拉伸和疲劳强度,切削导致强度降低; 表面光洁度:滚压表面更光滑,切削导致刀具痕迹和毛刺; 材料利用率:滚压材料无浪费,切削产生超过15%的材料浪费; 生产效率:滚压高速,连续成型,切削则速度较慢。

△ 滚压工艺实况

• 滚压螺纹在现代制造中的主要优势 螺纹强度更高:疲劳寿命比切削螺纹长5-10倍,在滚压过程中,冷成型过程使晶粒结构“连续流动”,而不是被切割。同时,在螺纹根部形成残余压应力,显著提高了滚压螺纹的机械性能; 抗拉强度增强10%:滚压增加了表面密度,提高了静态拉伸试验中的抗断裂性; 提高抗剪切性:滚压螺纹连续的晶粒流动可防止螺纹滑动,剪切破坏横切晶粒; 卓越的疲劳性能:滚压根部光滑,无工具痕迹,避免应力集中。即使在260°C(500°F)的温度下,疲劳强度也保持不变(而切削螺纹因为加热后会损失约25%的强度)。

• 稳定的精度:长期运行时公差一致 滚压中的螺纹精度由模具决定,模具将磨损分布在较宽表面上,而不是锋利的切削刃上,从而减少了频繁磨削,确保了稳定精度。关键控制参数包括: 直径:大直径、螺距和小直径由毛坯尺寸和模具轮廓决定;公差可以保持在±0.01mm以内; 螺纹角度和导程:模具精度直接传递到螺纹;硬质材料的轻微弹性可以用改进的铅模来补偿; 圆度和跳动:均匀的毛坯和级进模压力保持圆度;偏转可以通过提前角调整来控制。

△ 滚压设备实况

• 节省15%-27%的材料 由于不会产生切屑,螺纹滚压挤压材料而不是将其去除。行业测试数据显示,根据直径大小,滚压可节省15%-27%的材料。

• 更高的生产率:最快的螺纹成型工艺 螺纹滚压是螺纹生产中最快速的方法,可显著提高效率,适用于手动、半自动和全自动机器。使用自动给料机,一个操作员可以操作多台机器,每分钟生产数十到数百个零件。同时消除二次操作,消除去毛刺、倒角或抛光步骤。即使在小批量生产中也具有成本效益。安装快速简单,即使在几百个零件的生产中,滚压也具有竞争力。

• 超强的表面光洁度:与磨削螺纹相当 模具表面光洁度直接传递到螺纹上,而滚动动作则提供抛光效果。产品表面粗糙度低至Ra 0.8μm,与磨削螺纹相当。无论是加工碳钢、不锈钢、黄铜还是铝,滚压都会产生均匀的抛光外观,而无需额外的精加工。

• 应用范围广泛 不仅仅是螺纹,螺纹滚压不限于螺纹。它还可以形成滚花、花键、锯齿、油槽和抛光轴。例如,带有油槽的汽车轴可以一次滚压,生产出光滑的油槽,成本比铣削低30%。

滚压的螺纹类型、材料和产品应用

螺纹类型:

与滚压兼容的螺纹类型超过20种标准规格,螺纹滚压可以生产几乎任何常见或特殊的螺纹形式,包括:S标准:NPT(锥形管)、NPTF(干式管)、ANPT(航空航天管)、NPSM/NPSL(直管)。

国际标准:ISO公制,英国协会螺纹。特殊螺纹:支撑螺纹、Lok-Thred®螺纹、自攻螺纹(A/B/C型)、动力螺纹。也包括配件的左旋、多螺纹、环形和锥形螺纹。

尺寸范围:

直径从0.060英寸(1.52毫米)到5英寸(127毫米),螺距为2-80 TPI。较大或较小的螺纹可以使用专用设备。

适用材料:任何延性金属≤洛氏C40硬度,螺纹滚压的关键要求是延展性。硬度在HRB70到HRC38之间(在特定条件下有时更高)的任何金属都可以滚压,包括:钢材:碳钢、合金钢(2330/3140/6150)、不锈钢、工具钢。有色金属:黄铜、青铜、铝、铜、铍铜、钛、镍、蒙乃尔合金。其他:精选压铸合金、银和金(用于精密零件)。

典型应用:

从紧固件到航空航天部件,紧固件:螺栓、螺钉、螺柱、螺母(特别是抗疲劳性至关重要的高强度螺栓)。

汽车:轴(花键或槽)、齿轮、散热器配件。

航空航天:ANPT螺纹配件,高精度传感器外壳。

电子与电气:灯座、连接器端子。

特殊部件:空心管(具有足够的壁厚)、带螺纹的冲压件、集成螺钉垫圈组件。

△ 滚压紧固件实例

如何使用螺纹滚压模具

作为滚压操作中的主要消耗品,模具寿命直接影响整体成本。

用户需要注意以下几点:

△ 滚压模具的长相

咨询滚丝机:135 2207 9385

• 选择合适的模具材料:与工件材料匹配,软材料(铝、黄铜):采用Cr12MoV工具钢;具有成本效益和持久性。硬质材料(不锈钢、合金钢):使用高速钢(W18Cr4V)或硬质合金模具,具有优异的耐磨性和断裂韧性。

• 通过三种操作实践延长模具寿命:控制穿透速度,对硬质材料或空心零件使用较慢的速度(以防止模具碎裂),对软质材料使用较高的速度(避免材料粘附)。

• 定期检查模具:当检测到顶部磨损或碎裂时,应及时更换,以防止过度报废。

• 优化模具工位:多工位模具(如双工位或四工位设置)将磨损分布在多个表面,将使用寿命延长2-4倍。

• 选择合适的模具宽度:进料滚压时,模具宽度应等于螺纹长度+2-3螺距,防止端部断裂。通过进料滚压,应遵循制造商推荐的宽度;对于靠近肩部的螺纹,预留3-5个导程螺距的间隙。

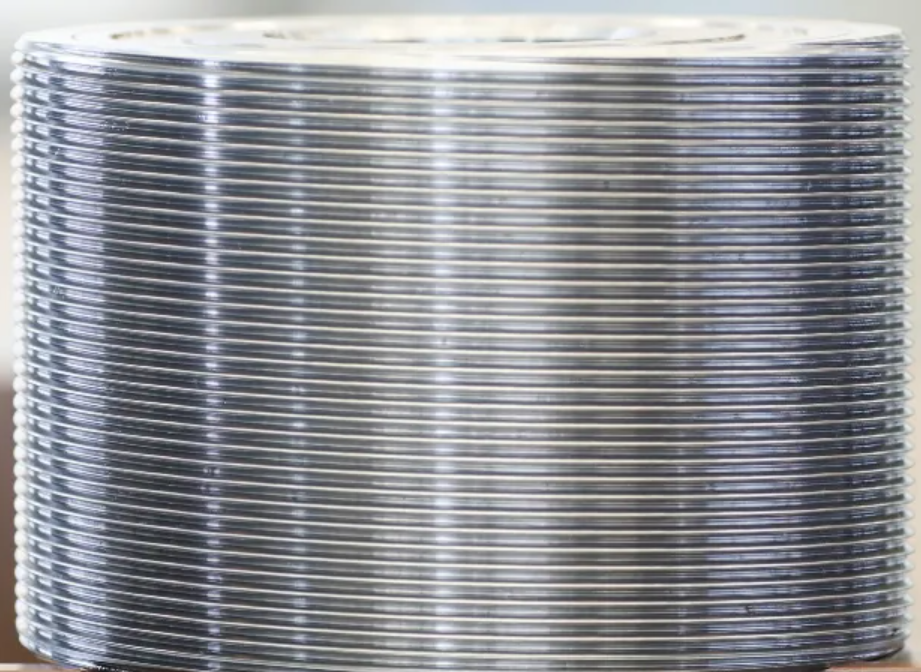

• 采用合理的滚丝轮加工工艺,常规的滚丝轮加工工艺有磨制滚丝轮和滚压滚丝轮,采用滚压工艺的优势:模具加工采用滚压成型,金属纤维连续,具有模具寿命高、模具制造效率快等特点,采用滚压滚丝轮工艺生产滚丝轮,对比磨制滚丝轮的寿命提高一倍以上。

△ 滚丝模具制造现场

常见问题 Q&A

Q 内螺纹可以滚压吗?

A 不可以, 滚丝几乎只适用于外螺纹。内螺纹需要攻丝或滚压攻丝工艺。

Q 高硬度材料(如洛氏C45)可以滚压吗?

A 部分可以。使用硬质合金模具和缓慢的穿透速度,可以滚压一些高硬度材料。但是必须提前测试延展性,以避免模具断裂。

Q 滚压螺纹可以达到什么精度水平?

A 标准螺纹滚压可以达到6g级公差。采用特制模具和高精度机器,精度可达4h级,满足航空航天要求。

Q 小批量滚丝比切割贵吗?

A 不会。滚丝机的设置时间很短(约30分钟)。即使对于约500件的小批量生产,材料的节省和更高的生产率使滚压比切割的成本效益提高了10%-15%。

结论:

滚丝是一种低成本、高效率的行之有效的方法

无论是在高强度螺纹的紧固件行业,还是在需要精度和材料节约的航空航天应用中,螺纹滚压都能始终如一地提供无切屑工艺、卓越的强度和成本效益。通过选择合适的机器类型(往复式、行星式或圆柱形)并将模具与材料相匹配,制造商可以将螺纹生产率提高3-5倍,同时将材料浪费减少15%-27%。