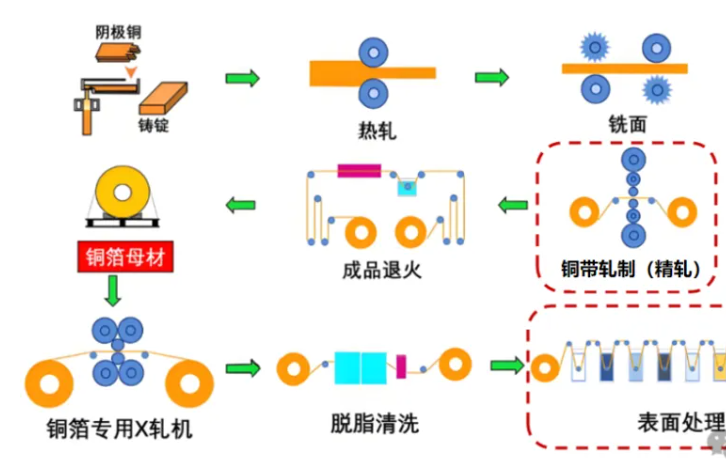

压延铜箔生产过程涉及多道关键工序,对应的核心设备包括熔炉、连铸机、热轧机、冷轧机、表面处理设备(如清洗线、电镀线)、退火炉及检测仪器等。其中,高精度冷轧机、部分表面处理设备及检测仪器主要依赖进口,而熔炉和连铸机则呈现国产与进口并存的格局。

在熔炼与铸锭环节,熔炉是关键设备之一。

例如,山西北铜新材料引进了美国阿贾克斯托科(Ajax Tocco)的高性能紫铜熔炼炉组,这类设备通过精确控制温度和熔炼时间,确保铜液纯度和稳定性。

连铸机方面,国内企业既有采用进口设备的案例(如北铜新材料的半连续铸造机),也有自主研发的尝试,如众源新材通过与国内研究所合作开发连铸设备,降低了对进口的依赖。

轧制环节是压延铜箔生产的核心,其中高精度冷轧机技术门槛最高。

例如,北铜新材料采用德国安德里茨(Andritz)的二十辊可逆铜箔轧机,并且配备 ABB 的电气控制系统。

利用日本普瑞特(Pratec)设备满足超薄铜箔(如 6μm)的生产需求。

此外,意大利达涅利(Danieli)的六辊可逆精轧机也被国内企业广泛引进,用于提升轧制效率和产品质量。

表面处理环节需要高精度的清洗和电镀设备。

北铜新材料引入了日本生田(Ikuta)的表面清洗机和韩国 PNT 的表面处理机,这些设备通过多级脱脂、酸洗和粗化工艺,确保铜箔表面粗糙度和结合力符合电子电路要求。

退火工序中,德国容克(Junker)的气垫炉被用于铜带箔的无氧化退火,通过精确控制温度梯度和气体流量,提升铜箔的柔韧性和导电性能。

检测设备方面,英国牛津仪器(Oxford Instruments)的 CMI563 面铜测厚仪和 CMI95M 铜箔膜厚仪被广泛用于铜箔厚度检测,精度可达 ±0.1μm。

荷兰飞纳(Phenom)的台式扫描电子显微镜则用于表面微观结构分析,可检测铜箔毛刺、针孔等缺陷,分辨率优于 12nm。

此外,日本三丰(Mitutoyo)的 CNC 影像测量仪可实现铜箔轮廓和尺寸的高精度检测,误差控制在 ±1μm 以内。

从进口设备占比来看,山西北铜新材料的设备中约 80% 来自美国、德国、日本等国家,包括轧机、清洗机、退火炉等关键装备。

尽管国内企业在熔炉、连铸机等设备上取得了国产化突破,但高精度冷轧机、高端表面处理设备及精密检测仪器仍依赖进口。