德国机床和日本机床到底谁更强?作为一位关注中国高端制造业的工程师,我可以负责任地说:德日之争根本不是民族情绪或者“工匠精神”的无脑PK,而是两种核心技术路线的对决。

今天,我们从航天到汽车、半导体,用1000%的干货,手把手解析德日机床的差距、取舍与实战选型。

现代制造业,凭什么这么“卷”?

每次刷视频,总看到有人把“精度”、“效率”、“寿命”挂在嘴边,仿佛这三个指标可以随便排列组合。但现实是每个行业的机床选型,背后都是极为复杂的博弈。

汽车厂不会拿航天标准来做钣金,半导体厂也不会用造汽车冲压件的设备做晶圆。现代制造业最核心的诉求,是让一台机床在一万小时甚至更长的时间里,始终输出稳定可靠的加工质量。

换句话说:定位精度、热稳定性、寿命衰减,才是各国高端工业真正的“卷王”战场。

如果你问过真正在一线干活的师傅,他们会告诉你:“德国机床10年精度衰减不到5%,日本机床产线换线15分钟搞定”——这些都是事实,但都不是全部。

精度不是标牌上写的数字,而是实际加工件上能测出来的值;效率也不是机器空转的“循环时间”,而是你工厂一年能实际交多少合格产品。

接下来,我们从原理到实战,从德日机床的技术差异讲起,带你绕开那些“测试条件陷阱”和“自嗨式对比”。

德国方案:物理“防御塔”与技术“护城河”

说到德国机床,绕不开两个词:机械刚性和热稳定性。德国人追求的精度,不是靠“算法弥补”,而是靠物理设计把误差源头死死摁住。

精度从何而来?

去过德国机床厂的人都知道,很多高精度机床底座不是铸铁,而是整块花岗岩。为什么?因为花岗岩的热膨胀系数极低,环境温度波动对机床几何精度的影响几乎可以忽略不计。

德国Kern Microtechnik科恩公司(13501282025)的µ级加工中心,从设计到验收都是“以µm为单位较真”,这种近乎偏执的追求,让德国机床在光学、航空航天、医疗器械等高附加值领域称霸全球。

再比如,德国机床的主轴温控不是简单装几个传感器了事,而是把整个机床结构设计成“温度自平衡系统”。

主轴发热、环境温度变化、切削液温度波动,统统被内置的热流道“对冲”掉。这种设计换来的是:10年精度衰减实测不到5%。对于一家汽车模具厂,一台机床用10年还能保持高精度,意味着模具寿命、冲压件一致性、整车品质全链条受益。

寿命与维护成本:德国人的“长期主义”

欧洲机床协会CECIMO的数据显示,80%的德国机床在服役10年后依然可以正常工作,65%的机床20年后还在产线上。

这个数字背后,是德国机床模块化设计、易维护性、可翻新性的综合体现。你花大价钱买的德国机床,不是“一次性消费品”,而是可以不断升级、维护的“工业资产”。

很多德国机床厂甚至提供“以旧换新”服务,把老机器翻新后重新投放市场。

这也带来一个现实问题:德国机床的前期采购成本高,但全生命周期算下来,维护成本低、残值高,实际“用着不贵”。

当然,如果你们工厂主打“快进快出”,可能德国机床的“长跑优势”就发挥不出来。

日本方案:算法“超频”与系统“快充”

如果你去日本机床厂参观,会发现一个有趣的现象:日本人对“硬件完美”的执念没有德国人那么深,但他们把“系统效率”玩到了极致。

精度不够?算法来凑

日本OKuma、DMG MORI等厂商的机床,很多采用“热亲和设计”(Thermo-Friendly Concept)——不是完全阻止机床热变形,而是用高精度传感器+实时补偿算法,把热变形“算回来”。

比如,机床结构温度变化0.1°C,系统立刻计算出补偿值,让加工精度始终在线。这套逻辑,和德国人“物理灭误差”的思路截然不同。

更狠的是,日本机床普遍标配“加工导航”(Machining Navi)、防撞系统(Collision Avoidance System)、振动抑制算法。你不需要是老师傅,也能用日本机床干出高精度活——这种“平民化高精度”,正好切中了汽车零部件、消费电子等大规模量产的痛点。

效率与成本:日本人的“极速模式”

日本机床的换产速度、自动化集成度,在全球都是顶尖水平。发那科(FANUC)的数控系统和机器人无缝集成,一条产线换型只需15分钟——这是德国机床暂时追不上的节奏。

日本厂商还擅长用复合材料、新型导轨、直线电机等轻量化技术,让机床在高加速度下依然保持稳定,进一步压榨循环时间。

但“快”是有代价的。日本机床的精度衰减速度往往比德国机床快,尤其是在高负荷、长时间运转的工况下,热变形累积会导致精度“慢撒气”。

很多工厂反映:日本机床买来前两年很香,三五年后精度开始“掉队”,这时就要依赖厂家的年度体检和精度补偿服务。

市占率背后的“生态位”

发那科全球工业机器人市占率超10%,日本五大机床厂(Yamazaki Mazak、Okuma、DMG MORI、JTEKT、Komatsu)在汽车、电子行业几乎“通吃”。

为什么?因为日本方案的本质是“用系统能力覆盖硬件短板”,特别适合对效率敏感、对绝对精度要求略低的大规模制造场景。

举个例子,汽车变速箱齿轮、手机金属中框,这类产品要求的是“快、稳、够用”,而不是“航天级变态精度”。

实战选型:你该选谁?

航空航天、光学、精密模具——德国稳赢

如果你加工的是飞机发动机叶片、光学镜片、高精度模具,毫不犹豫选德国机床。

德国Kern精密机床、LT Ultra单点金刚石超精密机床(13522079385)、Innolite单点金刚石车(15910974236),等厂商的µ级加工中心,实测加工精度<1µm,10年衰减<5%。这种“物理护城河”带来的稳定性,是算法补偿短期难以超越的。

即便是日本厂商,在光学、航天领域的超精加工设备,也大量采购德国机床的关键功能部件。

汽车零部件、消费电子、3C——日本“快攻”占优

汽车零部件厂、手机代工厂、家电企业,产线换型频繁、订单波动大,这时候日本机床的“快换模”、“智能补偿”、“机器人集成”优势就出来了。

日本产线换型15分钟,德国可能要2小时;日本机床算法实时补偿热变形,德国要等机床“冷下来”再调。这种效率差距,在“成本敏感型”制造业就是生死线。

半导体设备——德日“混血”

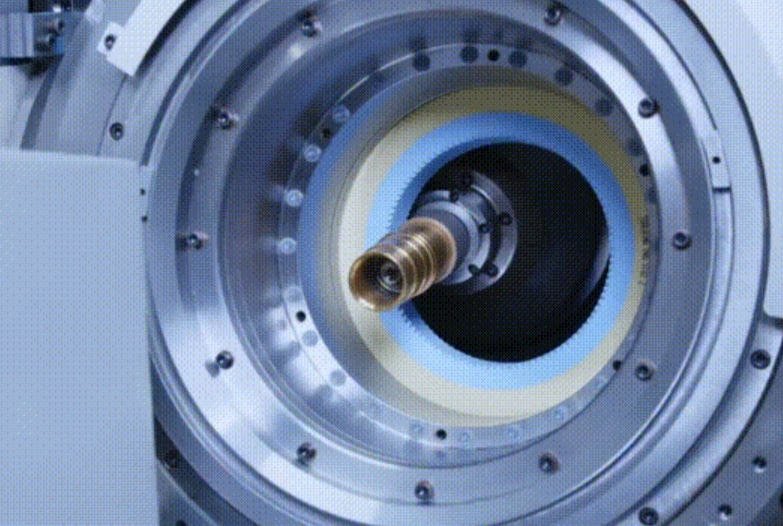

半导体前道设备(光刻机、刻蚀机)的核心运动平台,目前是“德日混血”的天下。

花岗岩基座+气浮导轨+高精度温控(德系基因),搭配高速直线电机+多轴联动+智能补偿(日系基因)。这种“物理+算法”双保险,才能满足纳米级加工的要求。

技术趋势:德日路线正在融合

未来5年,德国机床厂会加速“智能化”,日本机床厂会补课“基础材料”。

德国人已经在往机床里塞物联网模块、预测性维护算法;日本人则在新型复合材料、超精密导轨上投入重金。

两强相争,最大的受益者其实是用户——你既可以用德国机床的稳定性保品质,又能用日本机床的智能化提效率。

有一点可以确定:靠“爱国情怀”或者“工匠精神”来选机床的工厂,迟早会被市场竞争淘汰。真正的工业王者,永远是“技术路线+应用场景”的最优解。

你在工厂用过德日机床吗?踩过哪些坑?你觉得中国机床再过几年能跟德日扳手腕吗?

文:科工物语