首先我们要明确定义,“弯道超车”不是万能钥匙。现在热搜一刷,全是关于“中国制造业又要成功逆袭高端数控机床了”的夸张说法。

有点常识好吗?机床领域——尤其是高端数控和超精密加工——是典型的“基础厚积薄发”的行业,不是喊口号能出来爆款的。

“弯道超车”在智能手机、互联网、AI等领域能屡现奇迹,为何高端机床领域难以复制?大部分自媒体只会翻译几句国外宣传稿;要讲本质,麻烦读一读《科技日报》里的技术文章,那才是学术权威。

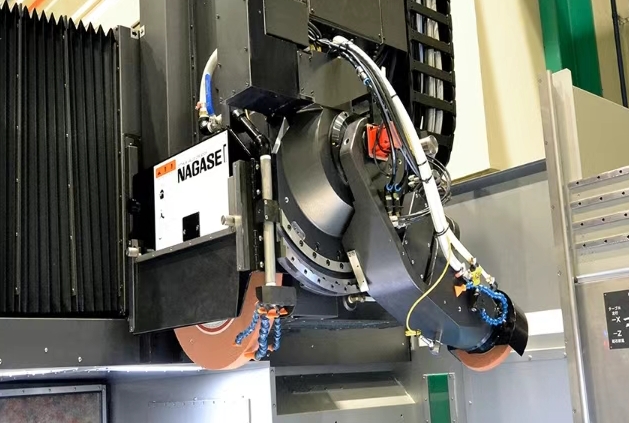

下面,小编将引用相关文献和NAGASE(日本长濑)案例,聊聊真正的事实。

为什么中国机床产业“弯道超车”难以复制?

2025年了,还有人相信“机床靠互联网思维就能逆袭”,我真的是要被气死了!机床,尤其是顶级精密领域,拼的是材料工艺极致累积、工程细致入微和检验标准高到变态的设备。光喊“国产替代”,没有二十年深耕沉淀,谁给你0.1μm的加工精度?

一、没点基础,别和日德比院士

中国机床和世界顶级水平的差距,通俗点讲,核心技术卡脖子。举个最直观的数据。日本高端机床主轴转速普遍在2万转,顶级可达4万转。

中国最好的机床主轴1.2万转,和NAGASE、OKAMOTO能做到分解能1nm的巨无霸比,差太远。不信去查去年JIMTOF展会实物对比和行业白皮书,数控系统、导轨、主轴几乎八成还靠进口。

工艺积累不是嘴皮子说的,这行业最卷就是“可靠性”:顶级日德机床,可以24小时不间断运行十年不掉链子,同价国产机型跑不到半年就要大修。

你用高铁、航天零件敢冒这个险吗?建议先去产业园走一圈,看下装配、检测、维修工艺就明白了。

而NAGASE的机床,二十年前装进半导体厂的电箱、按钮照样完好无损,还能做到Ra1nm表面粗糙度,这不是一般民间工匠能做的水平。

“全静压导轨”技术,3吨工作台用手能轻松推动,50μm以内无磨损保证极致精度,几十年都不用返工。你要国产“弯道超车”,连这工艺细节你都复制不了,差距可不是一星半点的。

二、“互联网+”短时间不能改写材料和工艺学

国产机床近年有些突破,尤其专用机型上“极致性价比+快速定制”,在新消费品如AR眼镜、零部件批产领域实现了“小米模式”——快,但还得靠专利跳板和逆向创新。

国产有北京精雕、阿帕斯等,的确在某些“直驱重切平价”上体现创新活力,用数据说话,不否认。但高、精、尖的主阵地,先看核心数据:

导轨直线度:Nagase顶级为0.5μm/m,国产平均约为3.5μm/m。

主轴转速:日系TOP 4万rpm,国产极限突破1.2万rpm。

系统自主率:高端设备80%数控单元依旧靠德国西门子、日本FANUC的原装进口。

故障间隔:Nagase寿命>20年,部分国产厂商设备实际可靠寿命往往<5年。

为什么差距那么大?一是材料科学(丝杠钢、导轨材料等)基础弱;二是检测设备大部分依赖进口,高端计量工具和恒温检测体系尚未完全自研到位。

很多人连“恒温无窗工厂、环境震动隔绝”都是头一次听说吧。你以为机械制造是装配电池包那么简单?平台经济改造不了微纳米工艺链。

三、以NAGASE为例,极致制造的“变态”标准

举例NAGASE Integrex的工艺,行业顶端的油静压导轨和纳米级磨削:

1989年首创全轴油静压导轨磨床,达到微米级无损定位;

2002年精密磨床能实现分解能1nm,相比欧美和中国产品常规1μm,直接“代差”。

Subaru望远镜高精度陶瓷副镜,全部依靠Nagase完成,Ra1nm表面粗糙度,世界顶尖。

机床服役20年以上,维护周期几乎为零,电箱、按钮二十年如新都不是个别案例。

AI和自适应工艺正在重塑部分流程,例如NAGASE新一代磨床能自动推荐材料、调控刀具参数、依托大数据预测加工质量。

这种工程细致和数据驱动的常年迭代,是靠“恒温+材料+装配+AI”全链条,国内刚起步没三十年经验积累,终端可靠性很难跟国外比拼。

四、中国制造该走的是“打基础”、“立标准”的路

现在国内最容易踩的坑,就是整天想着“用下一代技术打翻牌”,但不在基础材料、检测装备、标准体系这三件事肯花十年苦工,永远是拉边缘市场。

想突破?必须自研高端检测链、攻关材料原理、立行业极限标准。

工艺=极致冗余+变态检验”,靠“快+卷”是短期策略,工业母机(注意,不是手机)最拼的是长期精度、可靠性、可溯源性。

国产创新要沉下心来,专注新市场场景,不要跟风炒作,老外早布局20年的“基础学科”盲目对标,对标要靠实打实技术进步。

自媒体上自嗨那一套可以线停停了,建议先去查查《中国工业母机白皮书(2024)》《科技日报》第48期的行业统计数据。

五、小作坊也能搞顶技?可别迷信民间手艺

市场上不是没有“小作坊”故事,比如东莞有民营机床企业通过和AR终端共研工艺,量产了新品。但这些往往依靠极限性价比和细分创新,不是“高端可靠性”那一类别。

你能抄捷径的场景越来越少,要站到世界最前沿,你细节抠到不怕麻烦才有资格去争。

中国制造不是没希望,但所有“产业规律”都遵循一条,顶级硬件没有捷径,“智能化”、“数字孪生”必须深扎工艺现场、深耕标准数据。

谁还迷信“弯道超车万能”?不如现在就去磕20年材料学,认认真真把刀具、导轨、主轴、数控系统全部吃下来,才是根本出路。

看到这里,还有人觉得机床能靠喊口号和“大模型”弯道逆袭吗?不服?建议先去把日本JIMTOF 2024展会参观报告背下来,不懂再读点《科技日报》。

文:科技怪兽家