引言:

清晨的工厂里,一台台数控机床即将启动。但你知道吗?直接按下启动键就加工,可能正在“谋杀”你的机床! 某精密加工厂曾因操作员跳过热机步骤,导致价值百万的机床主轴变形,批量工件报废……数控机床不是汽车,冷机状态强行工作轻则精度丢失,重则引发机械故障。今天,我们就来揭秘专业工程师都在用的5步科学热机法,让您的机床“醒”得安全、“跑”得精准。

一、为什么要热机?温度差1℃,精度差0.01mm!

数控机床的铸铁床身、滚珠丝杠、主轴轴承等核心部件对温度极度敏感。冷态下金属收缩、润滑油粘稠,直接高速运行会导致:

热变形误差:局部摩擦生热引发部件膨胀不均,定位精度下降;

隐性磨损:未充分润滑的导轨和轴承磨损速度加快3倍;

突发故障:液压系统压力不稳,刀库换刀卡死风险激增。

实验数据:未热机的机床在加工30分钟后,Z轴反向间隙误差达0.008mm,远超精密加工允许范围。

二、5步黄金热机流程(附智能机床升级方案)

STEP 1|通电自检 + 低速“唤醒”(10-15分钟)

操作要点:

开机后先让数控系统完成自检,勿跳过报警信息;

主轴以20%额定转速空转,同时XYZ轴以1000mm/min速度往复移动;

✔️ 进阶技巧:配备热补偿功能的机床,可自动读取温度传感器数据并调整移动速度。

STEP 2|主轴阶梯提速(15-20分钟)

分段加速:

从500rpm → 1500rpm → 3000rpm(根据机型调整),每档运行5分钟;

听音辨状态:用工业听诊器监测轴承异响,发现异常立即停机。

⚠️ 冬季警示:低温环境下需延长每档运行时间,避免润滑油“拉丝”现象。

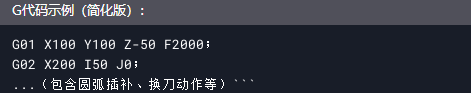

STEP 3|全轴联动“模拟加工”(20分钟+)

· 编写热机专用程序:

重点区域覆盖:确保行程范围内各极限位置均被激活,消除“死区”温差。

STEP 4|冷却系统预启动

油冷机/水冷机:提前30分钟开启,使冷却液温度稳定在22±2℃;

排屑器空转:防止铁屑堆积导致热机阶段散热不良。

STEP 5|热误差补偿校准

激光干涉仪检测:在热机后对定位精度进行快速验证;

智能补偿激活:

通过数控系统输入实时温度偏移量,或启用AI热误差补偿模块(高端机型适用)。

三、这些“伪热机”坑你踩过几个?

❌ 误区1:只转主轴不跑坐标轴 → 丝杠螺母副仍处于冷态;

❌ 误区2:用加工程序代替热机程序 → 局部频繁运动加剧温差;

❌ 误区3:冬季用热风枪直吹导轨 → 导致不均匀受热变形。

四、智能热机解决方案

物联网温控系统:在床身、主轴等关键点植入温度传感器,手机APP实时查看热平衡状态;

自适应热机程序:机床自主学习环境温度变化,动态调整预热时间(如发那科AI热适应功能);

远程预加热:通过设备联网,在上班前1小时自动启动热机流程,到岗即开工。

结语:

热机,是数控机床的“热身操”,更是精密加工的“第一道质量关”。省下20分钟热机时间,可能换来20天的故障停机! 转发收藏这份热机指南,让每一台机床都“活力满满”!