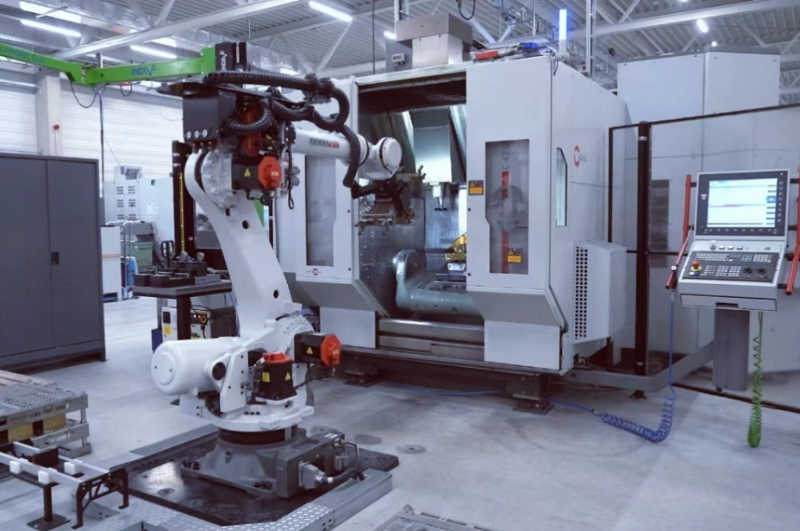

你觉得一个机床能决定一座工厂的命运吗,别急着摇头,1998年,沈阳机床厂一位工程师接到一项绝密使命,拆解一台传闻中的德玛吉五轴机床,当时每个人的动作都很轻,手指都不敢有一丝多余用力。

发现主轴轴承内刻着一行小字——“测量及毁灭”。当他们用千分尺测量该零件后,装配精度永久性衰减了30%。

这一刻,逆向工程的真相被彻底撕开:你能拆开每一颗螺丝,却永远拆不透隐藏在装配背后的“精度密码”。

逆向拆解工程,拆掉了什么

表面上进行逆向工程似乎很简单,不过是抄抄规格尺寸、测量公差、绘制图纸等等,接下来按照原样寻找国内顶尖材料进行制作,工程师疲惫至极,眼睛通红,测绘精准到亚微米级别,实验力求零差错,不过为何最终制造出的机床使用寿命,连原装进口那台的十分之一都不到?一批批改进产品被送入熔炉,最后仅剩下几页笔记和满屋子的叹息。

原因在哪?

同样的钢材、同样的尺寸,最后精度就是达不到。

德国以及日本工厂那些极其精湛、高超工艺,依靠着几十年甚至一百多年间所用材料配方、还有热处理曲线以及装配环境。

比如日本马扎克要求装配间湿度变化不得大于3%,瑞士GF阿奇夏米尔在无尘室装主轴,工人就像外科医生一样戴着厚厚手套。

美国哈斯车床的零部件里甚至用上了“自毁芯片”,只为确保被逆向拆解时,关键模块就无法正常工作。

再看看国内的情况,材料运到之后,检测完就送进工厂;装配区是两班倒来着;实验还没进行半年,导轨和丝杠就已经开始出现磨损,数据肯定是靠谱的:国产高端机床主轴的使用寿命,通常只有国外同类产品的60%到82%,热漂移稳定性方面的差距更明显,国外设备连续加工四小时后误差不到8微米,而国产设备有时能偏差到20微米。

技术的无声墙

有人说,这是“工艺传承”的问题。没错,其实德国人早已将机床制造的精髓写入了《机械师圣经》;刚入厂的新工人,第一堂课就是去观看工厂里挂着的、刻有知名工程师名字的铜牌;日本的师徒制度至今仍在延续,他们凭借直觉校准机床,便能察觉到千分之一毫米的微小差异。

这些故事背后,是无数次试炉、万次实验的底气。如果不信,看看一份2025年行业对比报告:日本、德国高端机床的定位精度可做到0.002-0.003mm,国产好一点的也就是0.005mm。可靠性方面,德日机床MTBF超5000小时,国产常在3000-4000小时徘徊。

国外有的机床制造企业会特地给装配车间建造单独的厂房,并且设置恒温隔离区域,比如瑞士GF公司,其主轴装配区域的温度被控制在大概24摄氏度,误差范围是正负0.5度,湿度一直维持在60%左右,波动幅度仅为1%。

前些年日本企业在中国建厂的时候,曾经把京都总部的“洁净车间”标准原原本本地搬到了中国,近些年来,在中国市场上,“恒温恒湿”环境逐渐成为头部厂商常用的标准配置之一。

寻找中国自己的突破口

那中国做不到吗,并不是。

有一批叫“死磕魔尺丶冷对光栅尺”的国产工程师,凭借自己制作干涉仪以及四件套磁尺,把测绘精度一点点提升到亚微米级别。

中捷航空航天五轴机床攻克误差补偿,供给国内航发、航天主机厂,成为极少数能进国家工程的国产品牌之一。

一些关键技术逐渐突破,比如高速主传动结构、空间误差测量补偿、热处理稳定控制——主轴系统6000rpm稳定运转、精度补偿做上去,可靠性提升至原来两倍以上。

价格也是优势。国产高端机床售价只要国外一台的50%-80%谁用谁知道,省下的钱能多买一条生产线。在国产零部件占有率持续提升、国产化政策加持下,2025年计划国内高端机床功能部件市场占有率提升至80%,目标已在路上。

但最核心的问题没解决——工业基因不是仿出来的,是一代一代工程师用汗水和失败磨出来的。即便你知道了所有数据和参数,没有那种对每一颗螺丝、每一道热处理、每一次测量极度敬畏的精神,就永远做不到极“致”。

写在最后:拆得了机床,拆不透文明

如果拆机就能成先进制造大国,全世界就都没“机密”了。拆出来的尺寸,只是机器的外表。造出来的灵魂,是每一条枯燥流程、每一次枯燥校验堆出来的。

中国机床工程师,正是因为明知难、明知痛苦,还一遍遍地拆、一遍遍地造,才有了今天的一点点进展。

但“精度之路”没捷径,每次提升0.001毫米,背后都是无数人拼命死磕。有没有可能,我们再慢一点、再冷静一点,别着急求变;珍惜每一次不被注意到的微小进步,或许终有一天,隐藏在工业基因里的那点“看不见的精度”会成为我们的底气。

你有没有见过国产机床真的和国外比拼过?你觉得中国还有多远能追上世界一流?聊聊你身边的工厂、工程师的故事,让我们一起拆解这个中国制造的“基因密码”!