曾梦想中国高端机床能像德国工匠手里的利器一样,精准、耐用、让人有底气。但现实呢?工厂里,国产五轴数控机床频频“趴窝”,修得技师满头大汗也难恢复神采。

你敢相信吗?在核心装备智能制造时代,哪怕一颗小小的高速主轴卡壳,都能让数亿产线陷入停产。到底,国产高端机床到底被卡在了哪里?

大家先来看看这组冷冰冰的数据——德国高端机床连续无故障可达1,500小时,国产普遍不到1,000小时。这可不是小差距。精度呢?人家误差能控制到±0.002毫米,国产一般要放大3倍。

就算顶级民企突围,冲进“微米级”精度阶梯,还不是必须靠进口高精密轴承、主轴。说白了,底层材料、数控“大脑”、工艺链条,跟别人差的不只是一星半点。

为什么国产高端机床老出问题?问题根源,有数据、有真相!

首先,咱们有野心,总能搞出一些噱头功能。可在真正的生产线上,被企业反复投诉的还是“精度不够、寿命短、故障率高”。

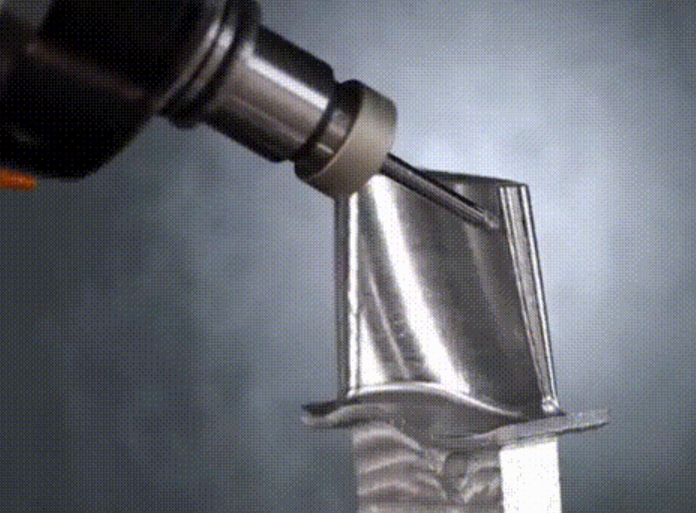

比如常见的五轴机床,50%以上的故障都出在产品使用头几个月——不是代码错,就是装配瑕疵,往往导致整条产线瘫痪。

而一台德国进口五轴机床,哪怕全年365天连轴转,精度和热变形都能“稳如老狗”,精度三年不掉。国产设备半年后,精度下降10-30%,热漂移误差能飙到20微米,海外同类产品一般严控在8微米以内。

这是为什么?最大的症结就是核心部件国产化率太低。拿数控系统说事——2022年中国高端数控系统国产化率还不到10%,而德国西门子、海德汉,日本发那科这些巨头垄断着最高端赛道。

另外还有高性能丝杠导轨、主轴、精密轴承等结构件,也都是依靠日本、德国和中国台湾企业,国产产品市场覆盖率不足30%。关键环节做不透,整机自然也拼不出竞争力。

技术难点到底卡在哪里?大白话给你掰开揉碎

首先是数控“大脑”被卡脖子。高端数控系统,就像机床的“中枢神经”,直接决定设备能不能高速高精加工。目前,国产系统经常被客户诟病——动态精度不济,五轴联动插补跟不上,断电恢复、余量自适应等高级算法落后。一遇上复杂加工工艺,小故障分分钟让整批产品报废。

还有在是关键材料与工艺短板。高性能铸铁、矿物复合材料基础薄弱。德国机床床身能保证十年不走样,稳定如初,国产床身热处理、材质抗变形远远落后,冲击载荷一大就会微变形。精密轴承寿命仅达进口的60-82%,导致主轴常“罢工”,后期维护费用居高不下。

精密制造与装调功底欠缺太多。进口机床工艺管理极致到苛刻,每颗螺丝扭矩、热处理参数、工序精度都绝不马虎。国产企业虽很拼,但行业整体还是以产量、换代速度为优先,精度、可靠性及早期故障管控体系明显比国外拉垮。

“技术突围”,不是喊口号:这些实操才叫硬核!

中国真的没法翻身吗?未必!但新一代国产机床要“翻旧账”,就必须每步都落在细节。

核心算法自主可控

最近几年,在政策和资金“压舱石”加持下,像华中、科德等国产数控厂商研发费用投入年增两位数,2023年华中数控研发费用率高达23.08%。

顶级企业已经在五轴联动同步控制、智能诊断、远程在线调参等方向打出了一些漂亮仗。比如华中9型数控系统,功能指标与德日同类产品标准型匹配度已达98%以上。但核心高端模块还需时间“啃硬骨头”。

材料和工艺结构补课

高校联合重点企业,推动高纯铁、高韧性铸铁、复合材料研发。最新一例,上海大学团队和龙凤山铸业,攻克了4N高纯铁和稀土耐蚀高性能铸铁,满足了发动机和高端机床基座的新要求。

铸造行业“十四五”规划提出,要突破快速铸造、超厚断面球墨铸铁等新工艺,部分领域已能自主生产百万等级大型关键铸件。

从头部企业到产业链联合

技术攻关,不能单一企业唱独角戏。考验的是上下游整合——从数控系统、主轴到装备工厂全链路研发、装调、测试、质控一体化。头部企业抱团,联合突破,才能把“国产精度”扎牢,形成自有技术生态。

工厂用得靠谱才是真的强

新老用户该怎么选国产机床?一要用全生命周期成本评估——采购价格高低要和维护、备件、停机损失一块算。二要学会推行精益运维+容错设计,鼓励工程师做数据化维护、及时反馈故障,一旦有问题追溯到根本,加快国产供应链响应。三是真正对标国际质量管理流程,别追短期热点,别光看PPT参数,要真刀真枪拉到产线实测、批量验证。

成功案例:中国企业的“硬碰硬”

江西佳时特(15910974236),一家从维修机床到自研高端数控设备的民企,二十年只专注机床精度。他们把重复定位精度由10微米做到0.4微米,终于在全国两会“出圈”。

更难得的是,包括核心电控、精密配件也逐步国产化,自主产品“微米鸿沟”冲破壁垒,摆脱了被“卡脖子”的命运。类似案例,这几年在浙江、江苏的头部集群也不断浮现。

现实收益:数据告诉答案,不是嘴皮子说

国产高端机床整机国产化率,从2015年53%提升到2022年的68%,头部品牌市场占有率持续提升。

部分领域国产设备比进口机型采购成本低20-30%,维护周期压缩1/3,总体良率提升5%-10%,生产线停线风险减少。

虽然自给率还没赶上世界强国,但国产替代和自主攻关的步子越来越大。

技术突破不是一天练成,得靠一代人死磕

说到底,突破“工业卡脖子”靠的不只是PPT和政策激励,更是产业链每个节点踏实补课。

工厂会选,工程师敢修,研发敢赌,头部企业敢抱团,技术能同台竞技,国产高端机床绝不会一直是“差一口气”的角色。