3 个让厂长失眠的制造业困局:

1、「用工荒」

90 后技工缺口率超 40%,熟手月薪破 2 万,订单来了没人做。(人社部 2024 数据)

2、「场地小」

长三角工业用地贵,3 台老设备占满约10㎡,扩产等于“搬厂”。

3、「精度卡」

新能源电机壳体精度要求从 ±0.05mm 逼至 ±0.01mm,传统设备直接淘汰。

破 局 关 键:

SPEEDIO M300Xd1紧凑型铣车复合加工中心

<用 5 大优势重构生产逻辑!>

咨询:135 2207 9385

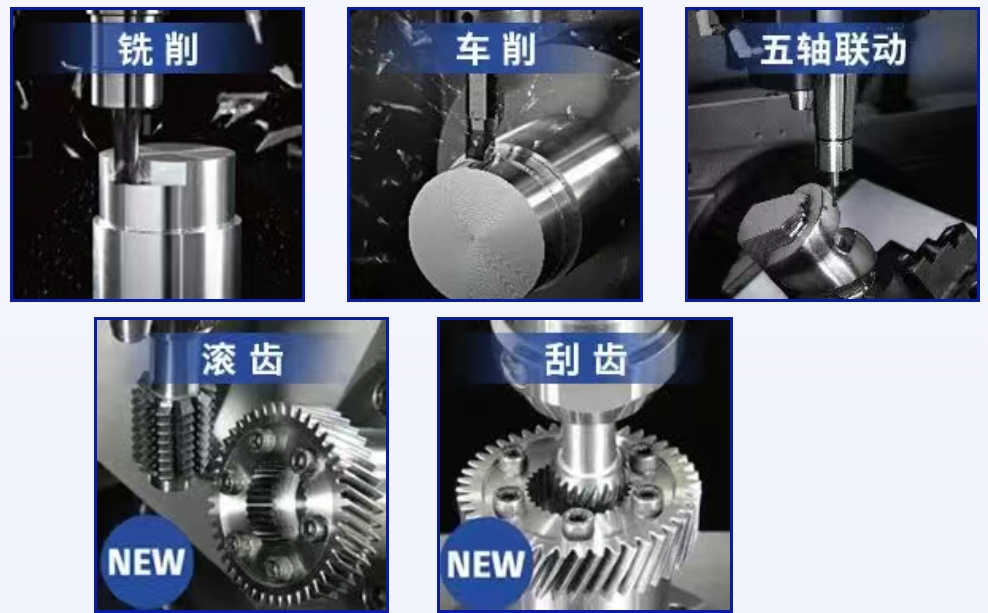

铣削 + 车削 + 齿轮加工+

五轴五联动「四合一」

● 搭载自主研发主轴定位结构与 28 把高速转塔式刀库(选配),可同时安装铣削刀具、车削刀具及齿轮加工专用刀具

● 从铝合金壳体铣削到齿轮车削一次成型,省去「铣床 + 车床 + 齿轮加工机」3 台设备投资

实现微米级「精度」

● ±0.005mm 一次装夹精度:减少多次装夹误差,有助于提升医疗类、半导体类等高精度产品的良品率。

● 双侧夹紧“黑科技”:A 轴从动侧新增夹紧刹车,对于偏心夹具振动幅度降低32%。

● 5 轴联动 + 刀具尖端跟随:预读 1000 条程序,实现精确曲面精度控制,省去精雕机投资。

省场地「3㎡空间」

●占地仅 1.6m×1.8m:比「车床 + 铣床」组合节省一半场地,车间的布局更灵活。

● Φ450mm × 350mm夹具范围:支持从小型齿轮到 EV 马达壳体的多规格加工。

突出的「生产效率优势」

基于AC轴的惯性估算来

调整最合适的AC轴加速度

● 无停顿的ATC与同步动作:使用低惯性主轴,高加减速主轴马达,从而来优化主轴的启动、停止、Z轴升降以及高速刀库,来实现整个换刀过程的高速化。

● AC轴的高速化:通过AC轴的惯性·偏心负载估算,来实现AC轴的高速化。

专为生产车间开发的

「D00系统」

● 刀柄粘屑检出功能:在不增加感应器的情况下可以对主轴与刀柄之间的是否有粘屑进行检测,防止不良工件流出。

● ATC监视功能:检测因刀具忘记安装及安装错误导致的异常。

● 加工监控功能:检测加工负载的波动防止因二次加工导致的不良工件流出。

● 无暖机功能: 根据位移量大小对测头实测数据进行间断测量的技术,实现高精度加工。

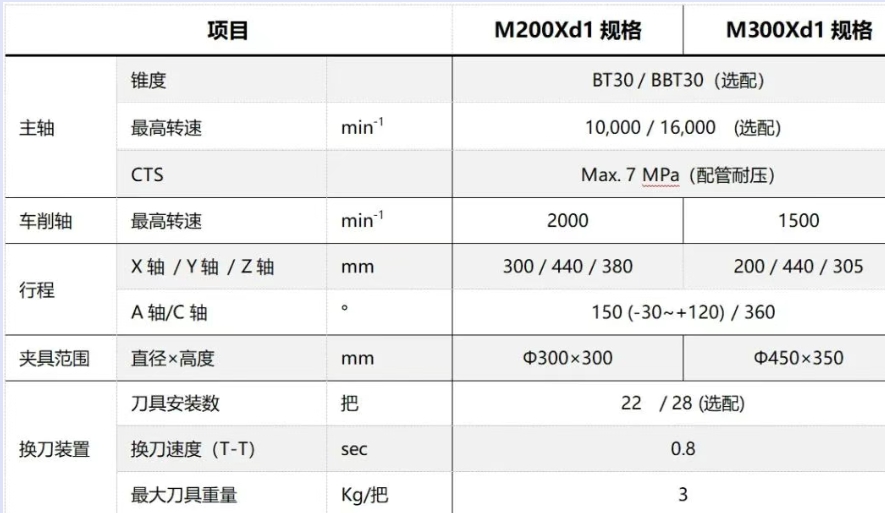

主要规格: