1

前言

在金属材料的世界里,有三位 “神奇魔法师”—— 渗碳、渗氮和碳氮共渗,它们通过独特的化学热处理工艺,为金属赋予全新的性能,广泛应用于各个工业领域。今天,就带大家深入了解这三种工艺,看看它们各自的 “魔法” 有何不同,又该如何选择。

2

渗碳:给金属穿上 “碳铠甲”

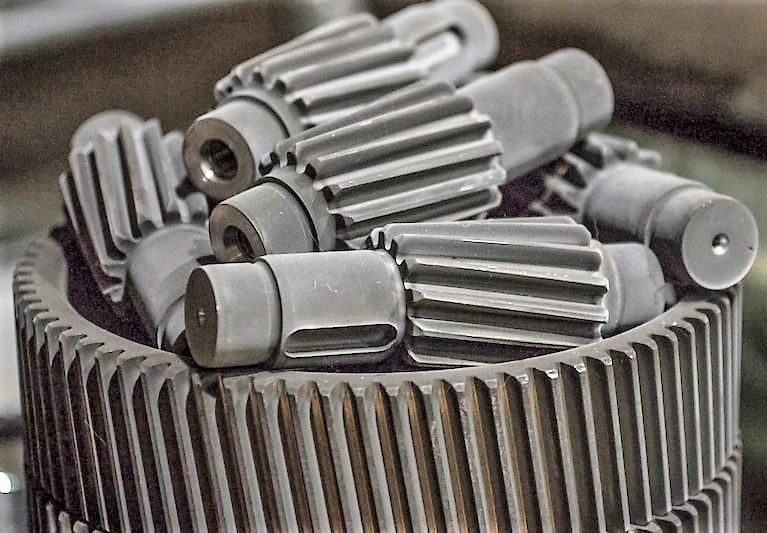

想象一下,给金属表面披上一层坚硬的 “碳铠甲”,这就是渗碳工艺。它主要针对低碳钢或低碳合金钢,将其放入富碳介质中加热到 850–950℃,让碳原子渗入表层,形成高碳层。

渗碳的工艺方法多样。气体渗碳就像给金属 “呼吸” 含碳气体,通入甲烷、丙烷等;固体渗碳则是利用木炭和碳酸盐作为渗碳剂,“包围” 金属进行处理;液体渗碳是在熔融盐浴中,让金属充分 “浸泡”。经过渗碳处理后,表层碳含量可达 0.7–1.2%,淬火后硬度达 HRC 58–64,渗层深度通常为 0.3–2.0 mm 。后续还需淬火加低温回火,让金属获得马氏体组织。在航空、汽车等行业,齿轮轴、凸轮轴等机械零部件,都多亏渗碳工艺,拥有了强大的硬度和耐磨性。

3

渗氮:打造金属 “超硬护盾”

渗氮工艺是在 500–600℃下,让氮原子渗入钢表面,形成高硬度氮化物层。气体渗氮时,氨气分解产生活性氮,如同给金属 “喷洒” 氮元素;离子渗氮则是在真空环境中,通过等离子体轰击实现渗氮。

它处理后的金属硬度极高,能达到 HRC 65–72,但渗层较薄,只有 0.1–0.6 mm 。不过它有个很大的优势,工件变形量小,对于精度和耐磨性要求都高的零部件来说是绝佳选择,而且无需淬火就能直接获得硬化层。但要注意,渗氮仅适用于含铬、钼、铝等氮化物形成元素的钢,像 38CrMoAl 钢,在渗氮工艺下能发挥出超强性能,常用于注塑模具、发动机曲轴等零件。

4

碳氮共渗:性能与成本的 “平衡大师”

碳氮共渗就像是渗碳和渗氮的 “结合体”,在 700–880℃同时让碳和氮原子渗入金属。气体法通入含碳和含氮的混合气体,液体法曾使用氰盐浴,但因环保问题已较少应用。

经过碳氮共渗处理,表层硬度 HRC 55–62,渗层深度 0.1–0.8 mm 。氮的加入提高了淬透性,能用较低冷却速率处理,减少变形。它适用于中低碳钢,在齿轮、螺栓等中小型零件上大显身手,很好地平衡了成本与性能。

碳氮共渗的优点

更高的表面硬度(高达 70 HRC)——与渗碳相比,添加氮可产生更坚硬的表面,从而提高耐磨性。

较低的工艺温度(775-900°C)-与渗碳相比,可降低能耗并最大程度地降低变形风险。

更短的加工时间——表面硬化层发展更快,提高了大批量生产的效率。

提高耐磨性和耐腐蚀性——富氮层增强了抗表面磨损和轻度腐蚀的能力。

低碳钢性能更佳——碳氮共渗可有效提高廉价低碳钢的硬度。

5

如何选择合适的工艺?

不同的工艺适用于不同场景。如果需要深层硬化且零件承受高载荷,比如汽车变速箱齿轮,渗碳工艺是首选;对于高精度、低变形要求的耐磨件,像注塑模具、发动机曲轴,渗氮工艺更为合适;而中小型零件,想要兼顾成本与性能,碳氮共渗就派上用场了。

同时,也要注意工艺的特殊要求。渗氮前需调质处理获得均匀组织;渗碳和碳氮共渗后必须淬火,渗氮则无需此步骤。在环保要求日益严格的当下,液体渗碳和碳氮共渗的氰盐法逐渐被气体法取代。

了解了这三种金属表面化学热处理工艺,相信在实际应用中,大家就能根据需求,精准选择,让金属零件发挥出最佳性能,延长服役寿命,为工业生产保驾护航。