Seyer 的崛起之路

20世纪50年代,自学成才的工匠和发明家 Lou Seyer 发明了“简易煮蛋器”,并由此赚到了自己的第一桶金。随后,他和 Harold Buckner 合作,从一家濒临倒闭的公司购买了设备,开始进军制造业。20世纪80年代初,该公司开始为军方制造保障装备,并为麦道飞机生产部件。

作为一家家族航空航天公司,Seyer 如今已经传到了第三代,并已发展成为一家世界一流的制造商,旗下工厂占地22296.72m2,拥有四个主要产品系列,包括为商业航空、军用航空、军用保障装备以及海事行业的客户提供支持。这家获得 AS:9100D、ISO:9001、ITAR 和NADCAP 认证的公司在过去 5 年里每年同比增长了20%,以事实证明了其投资策略是成功的。其投资策略还包括一个 1.8 MW 太阳能发电系统,可满足 Seyer 30% 以上的用电需求,令人印象深刻。该系统共由 4216 块太阳能板组成,覆盖该厂区四栋建筑中的三栋。从规模上来说,该系统应为密苏里州最大的商用太阳能发电系统,而未入选的唯一原因是它分布在了三栋建筑上。

尽管如此,Seyer 最大限度减少碳排放的承诺仍然令人称道,其减排性能超越了该州最大的太阳能发电系统,其安装在世界知名瑞典家居店屋顶的由 4085 块太阳能板组成的太阳能发电系统。

致力成为顶尖航空航天供应商

在谈到公司的业务活动时,Seyer 总裁 Mark Seyer 说 :“ 我们致力于成为一流的复杂航空航天产品供应商。Seyer 专门从事硬质合金加工和材料深加工。我们通过垂直整合以及与客户深度合作,为其提供显著价值。为了帮助客户解决复杂的生产问题,我们建立了可以使用硬质材料加工大型零件和组件的工艺,除此之外,我们还做了许多其他努力。在航空航天领域,价格和交付周期决定一切,因此提升大批量加工能力将有助于 Seyer 为更多客户提供完整的合作解决方案。为了实现这一目标,我们决定投资购置斯达拉格机床。”

斯达拉格作为世界领先的航空航天工业机床合作伙伴,其地位是毋庸置疑的。斯达拉格与全球大部分的航空航天巨头及其供应链都建立了合作关系。当时,Seyer 刚刚签订了一份国防工业用零部件的生产合同,而斯达拉格显然是 Seyer 的不二选择。该项目涉及加工尺寸为 57in×43in×51in (1m×300mm×300mm) 的硬质合金零件,坯料要经过高去除率的加工,并且成品零件必须达到极高的精度和表面精度。为达到项目要求,Seyer 选择了斯达拉格 Heckert 800 X5。

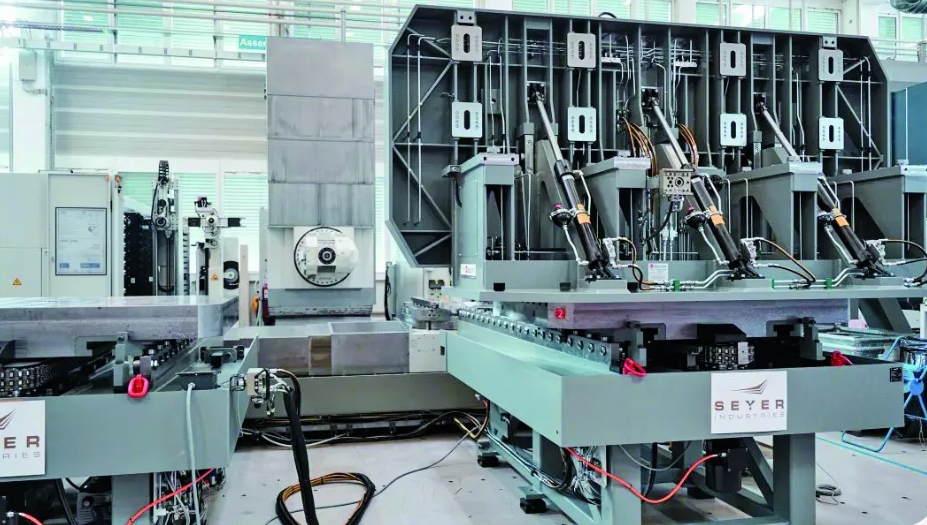

Heckert 800 X5 是一款采用摇篮工作台设计的五轴卧式机床,其精度和刚性能够满足 Seyer 高效加工最硬材料的需求。Seyer 还选配了一个动力强劲的 12500r/min 机械主轴,以提供加工航空航天用硬质合金所需的扭矩,以及加工轻质合金所需的更高转速和更大马力。托盘交换装置使操作员可以在机床加工的同时装夹下一个零件。这样可以确保主轴不停转,从而为 Seyer 最大限度地提高效率和产量,同时减少工件装夹的非生产时间。180刀位大容量刀库、冷却液恒温控制系统、零件探测和激光刀具探测等配置,可提供无与伦比的过程控制和效率,从而进一步减少装夹和停机时间。这些功能使全新 Heckert 800 X5 能够长时间无人值守运行,同时以更少的操作员干预达到更高的生产率。

在评价与斯达拉格之间的关系时,Mark Seyer 补充道:“斯达拉格机床因其一流的精度和极佳的刚性而享有盛誉。我们计划使用这台机床生产的零件不能有任何差池。这也正是我们选择与斯达拉格合作的原因。斯达拉格完善的支持网络和技术专家为其卓越的构造、质量、刚性、稳定性、性能和精度提供了背书,确保我们达到无可挑剔的质量水平,超越客户的期望。”

“在向我们介绍时,斯达拉格将自己定位为‘一家制造机床的工程公司’。从合同谈判到机床制造期间,斯达拉格集团和我们一直配合得非常好,尤其是在机床定制和设计元素方面。”Mark Seyer 表示。

图2 精度和可重复性是挑选机床时最关注的两个因素

STC1800-170:产能飞跃的强大助力

为满足 Seyer 这一部门的下一步发展,斯达拉格承诺于 2024 年秋季交付第二台机床——一台斯达拉格 STC 1800-170 六轴加工中心。在谈到投资斯达拉格机床将如何加速其增长时,Mark Seyer 继续说道:“下一台斯达拉格机床计划于 2024 年第四季度交付,目前我们还无法预见其对我们业务增长的影响。不过,在和客户们谈到这台新机床时,他们都表现出了极大的兴趣,表示迫不及待地想要与拥有这种生产能力的供应商合作。根据客户的反馈,我们看到了本行业对这一生产能力的强劲需求。”

这台斯达拉格 STC 1800-170 六轴加工中心是专为制造国防工业的大型钛合金结构件而购买的,最大加工尺寸可达130in×80in×80in (3.3m×2m×2m),将使 Seyer 的加工尺寸范围和产能同时得到质的飞跃,并为其带来巨大的竞争优势。在讨论到准备使用 STC 1800170 加工的零件时,Mark Seyer 继续表示:“这台机床预计主要用于加工不锈钢、钛合金和高温合金的航空结构件,通常是 2~10 件的小批量生产。”为了加工这些具有挑战性的材料,Seyer 要求为这台 STC 1800-170 配备一个 70HP (53kW)机械主轴,在100%载荷循环下,扭矩要达到1300Nm以上,主轴转速为 5600r/min。动力强劲的HSK-A100主轴使该机床能够提供一流的材料去除率,加工钛合金时的去除率可达 50 立方英寸 (800cm3/min),这使 Seyer 拥有适用于航空航天领域、刚性极佳且更高效的机床。这款主轴的质量和稳定性也非常有保证,斯达拉格提供 5 年保修,并且保修期可延长至 10 年,让 Seyer 没有任何后顾之忧。

Seyer 选择的这台 STC 1800-170 六轴加工中心优化了柔性制造,可以加工超大零件。除此之外,该加工中心还配备了翻转工作台,使其能够从水平和垂直两个方向加工零件。STC1800-170 可实现一次装夹完成整体加工,这将减少装夹次数,并有助于提升航空航天制造商的零部件质量。

正如这一在航空航天和国防工业中处于领先地位的品牌所期望的,其购买的斯达拉格机床都标配了机床多轴联动自动校准和验证、冷却液恒温控制系统以及激光探测报告等功能,并提供了极高的精度。此外,Seyer 还意识到加工硬质合金需要大量的切削刀具,因此为其新的 STC 配备了一个带 RFID 芯片系统和激光对刀仪的 450 刀位自动换刀装置,以实现无可挑剔的过程控制。

图3 适用于不锈钢,钛合金和高温合金的STC1800-170六轴加工中心

深度合作:选择Starrag的原因

在谈到斯达拉格品牌的特性及其如何满足家族企业 Seyer对其机床的要求时,Mark Seyer补充道:“精度和可重复性是我们在挑选机床时最关注的两个因素。为了补齐我们的短板,我们还会关注主轴选择、工作空间尺寸、刀库容量和自动化能力等方面。”

图4 随着自动化的日益普及,大容量刀具存储和数据收集能力是必不可少的

咨询:135 2207 9385

“随着自动化的日益普及,大容量刀具存储和数据收集能力是必不可少的。此外,为了确保机床得到充分利用,我们还需要离线编程、装夹和快速更换工件品类等功能。直观且方便维护的控制系统也是十分必要的,我们经验丰富的机械师、程序员和工程师可以通过这些系统,使机床在生产不同产品时达到最佳性能。总而言之,我们需要一个操作简单直观、能够达到最高精度和可重复性且高柔性的解决方案。

Mark Seyer 对正在等待安装的斯达拉格 STC1800-170及其属性如何满足 Seyer 的需求进行了仔细研究,最后总结说:“之所以选择这台机床,是因为我们要在达到高材料去除率的同时保持精度和可靠性。此外,完善周到的服务以及承诺最大限度减少因维护或设备故障而导致的停机事件,是让斯达拉格从一众备选者中脱颖而出的另外两个原因。还有一个重要的决定因素就是他们能够对机床进行定制化设计,精准满足我们的需求。”