对我国在高端机床领域和发达国家之间的较大差距,有人提出,我们能通过逆向工程追赶上先进水平吗?逆向工程是什么?这个想法有可行性吗?

简单来说,逆向工程是一种产品设计技术再现的过程,通过对一项产品进行逆向拆解、分析及研究,从而得到该产品的组织结构、处理流程、功能特性及技术规格等设计要素。这不就是山寨和抄袭吗?

关于这一点,各方众说纷纭。就像如今在制造领域被国人捧上神坛的日德两国,都是靠着逆向工程去起家的。几十年来,该技术的合法性一直在世界各地的法庭上积累争论。就中国美国还有许多国家的法律规定,只要是公开合理的,许多产品就可以对其进行逆向工程。有人觉得逆向工程不就是拿到目标产品后拆解,然后用三坐标等测绘仪器测量出零部件的精确尺寸,再搞技术装备方式不就行了吗?

那真的有这么简单吗?且不说欧美日的顶级机床对中国禁运,就算是没禁运的中高档机床也是加了一系列的霸王条款,装机地点、用途、完整性都要限定,如果说擅自挪动、拆解或者变更用途,机床就会被远程锁死的原地变成废铁。其实这些限制都是为了防止我们做逆向研发。退一步说,哪怕我们真的能弄到顶级机床,各种软硬保护措施也都破解了,但要做逆向研发也是地域难度。纪录片大国重器里有一段说,几十年前中国技术人员去德国参观,问可以拍照吗?

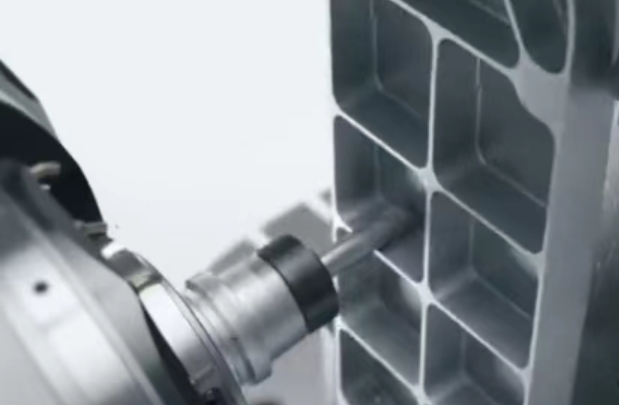

德国人傲慢的表示说,你录下来都可以,反正你们也做不了。高端机床也是一个道理,你把一台机床拆到,不能再拆了也测出了每个细微零件的精确尺寸,那你照着这些零件加工出一些貌似一样的复制品出来,就能组装出一台高端机床了吗?

不可能的。

因为你实际测量的是样本而不是设计本体,是无法获得原始的设计尺寸和设计公差的。同时样本的应力变形、磨损变形也会加大。测绘错误,比如测出一个零件的尺寸是4.321毫米,但问题来了,零件设计时是有个允许的公差范围的,它可能是4.3±0.1,4.3+0.1,4.32±0.01,这是不可能靠测量得知的。而无砂配合的精度会最终影响机床的精度、可靠性及使用寿命。

另外,装配也是一门技术活,有一系列要求,并不是简单的拼好拧上螺栓就可以的。再者,干人事的都知道材料和工艺重要性,别人的五大件和零部件分别用什么材料,材料说各种元素配比是怎样的,哪些材料有哪些处理工艺才能保障寿命稳定性和可靠性?

举个例子,11年5月,一架波音747在新加坡附近发生事故,事后调查发现,这是发动机叶片疲劳导致的,而材料和工艺一致性上的瑕疵呢,就是此类事故的主要原因。

以上这些都是机械层面,还没涉及到系统,如果加上软件,那难度更是呈指数级增加。总之顶级机床的逆向工程是低于难度。那这件事有可行性吗?

有,但可能需要一代人甚至更长时间才能完成。而且我们要明白,通过逆向工程是不可能掌握最先进科技的,能让别人逆向才是王道。