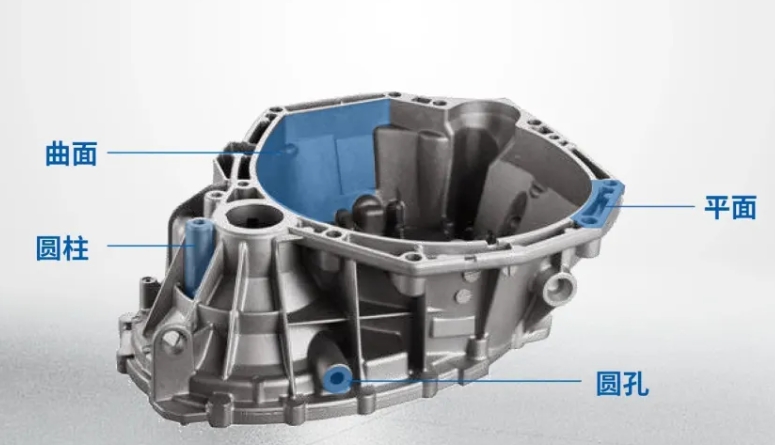

3D 打印零件可实现复杂空间特征和内部特征(如蜂窝状造型、内部复杂流道)的构建,并且能够满足高度定制化需求,主要被应用在新品开发和小批量试制阶段。

3D 打印完成的零件需要与其他零件进行装配,所以后续还需对零件的局部特征进行 CNC 补加工。

为快速响应市场需求,需要在短时间内完成CNC工艺研发和生产交付。

3D打印零件“常规加工模式”

由于3D 打印的零件毛坯边界离散,余量分布不均,基准特征模糊,所以在加工过程中,往往需要通过人工不断在机床端、电脑端和检测仪器之间反复调试,以此来保证最终的加工精度,主要体现在:

需要人工进行零件找正

3D 打印零件基准特征模糊,现场技术人员需使用三维扫描仪对毛坯余量分布进行检测,通过人工操作的方式进行零件找正。

需要人工试刀

3D 打印零件表面余量不一致,工艺编程人员需多输出一条“试刀”程序,操作人员运行试刀路径进行加工,试切后进行检测,根据检测结果再调整加工路径。

需要人工调试以保证加工精度

对于复杂特征的 3D 打印零件,其特征分布在不同角度,需要分工序完成,在分工序加工的过程中,由于余量分布不均、基准特征模糊,容易出现误差累积,会导致零件的同轴度、位置度等精度不达标的情况。这就需要加工过程中人工反复调试,以保障零件实现精准加工。

针对上述情况,北京精雕形成了“五轴自适应加工方案”,助力3D打印零件实现微米高效加工!

精雕五轴自适应加工方案

实现该方案的核心是:精雕“在机检测”功能+五轴高速加工中心。其优势是使用通用夹具即可实现零件的精密加工,加工过程中无需人工参与。

精雕“在机检测”功能

北京精雕充分利用精雕数字化制造软件平台和精雕数控系统无缝集成的优势,创新性地将“测量系统”集成于精雕数控系统中,并在精雕数字化制造软件平台中实现“测量编程”功能,由此打造出北京精雕特有的精雕“在机检测”功能。

通过使用该功能,稳定实现3D打印零件微米级加工无需人工干预,具体体现在以下几处:

基于毛坯的模糊基准自动建立精准的五轴加工坐标系。

自动进行工件形位误差检测,并根据检测数据智能修正加工路径。

在机内对加工后零件进行成品检测,保证零件下机即合格。

五轴高速加工中心

北京精雕的五轴高速加工中心,擅长加工结构特征复杂、毛坯边界偏差离散的 3D 打印零件,可以实现此类零件的微米级五轴定位加工和五轴联动加工,通过一次装夹完就能成多角度特征加工,有效合并工序、减少工序流转。

咨询:159 1097 4236

零件的五轴高速加工中心

3D打印零件应用案例

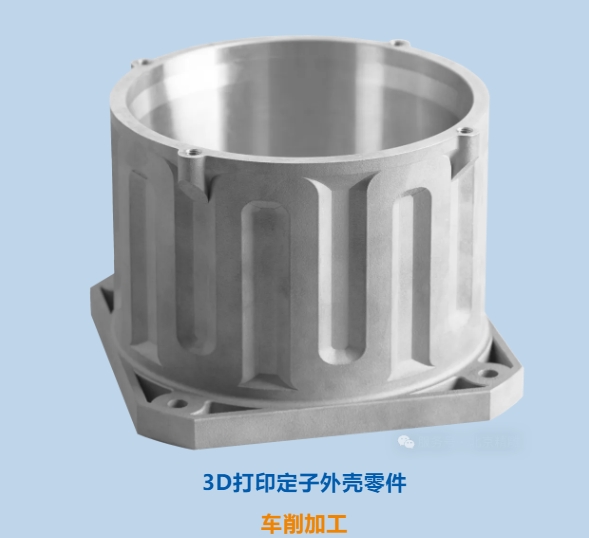

3D打印定子外壳零件

车削加工