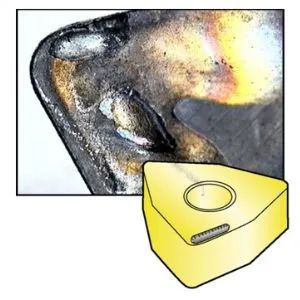

1.后刀面磨损

后刀面磨损是最理想的磨损状态,因为它相当可预见性和可靠性,同时在后刀面磨损和可实现的刀具寿命之间建立了明确的关系。但是,如果后刀面磨损发生得太快——类似于典型的后刀面磨损,但发生时间很短——则可能会造成问题。

在较低的切削速度下,后刀面磨损的主要原因是磨损和侵蚀。坚硬的微小碳化物夹杂物或应变硬化的工件材料颗粒会切入切削刀具。然后,小块涂层脱落并切入刀面。最终钴穿从基体。这会降低碳化物晶粒的附着力,导致它们也脱落。在较高的切削速度下,扩散磨损是后刀面磨损的主要原因,因为较高的切削速度会在切削刃上产生更高的温度,从而为扩散磨损的发生创造了有利条件。

后刀面磨损类似于刀具切削刃上相对均匀的磨损。有时,工件上的金属会覆盖在切削刃上,从而扩大磨痕的可见尺寸。所有材料都会发生后刀面磨损,如果切削刃没有先因其他类型的磨损而失效,通常会因后刀面磨损而失效。

减少后刀面磨损的一些纠正措施是降低切削速度(在某些情况下,增加进给速度也有帮助),选择更耐磨、更坚硬的硬质合金等级,并正确使用冷却液。

改进方式

减小切削速度

选择一个更抗磨损的硬质合金材质等级

使用正确的冷却方式

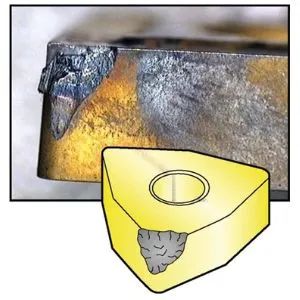

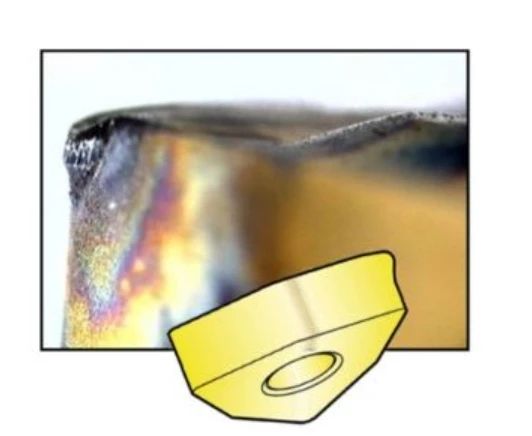

2.月牙洼磨损

月牙洼磨损是扩散分解磨损(切削速度较高)和磨粒磨损(切削速度较低)的综合作用。工件切屑产生的热量会分解基体中的碳化钨颗粒,碳会渗入切屑中(扩散),从而在刀片前刀面上形成“月牙洼”。

月牙洼最终会变得足够大,导致刀片后刀面崩裂,或可能导致后刀面快速磨损。

月牙洼磨损是指刀片前刀面上出现月牙洼或凹坑的形状/外观。月牙洼磨损在加工磨蚀性工件材料或表面坚硬的材料时最为常见。

为了最大限度地减少月牙洼磨损,最好使用含有厚氧化铝层的涂层、涂抹冷却剂、使用可减少热量的自由切削几何形状并降低切削速度和进给。

改进方式

最好使用较厚的氧化铝涂层

使用切削液

减少切屑干涉减少热量

降低切削速度和进给量

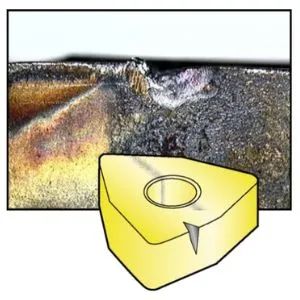

3.刃口破损

任何关于基本磨损模式的概述都必须涵盖切削刃断裂。切削刃的灾难性断裂并非一种磨损模式,而是由于刀具使用不当而导致的一种有害且危险的现象。

切削刃断裂意味着所选的切削条件过大,导致作用于切削刃的机械载荷过大,刀具无法承受。

改进方式

除了普通的后刀面磨损,还要注意其他的磨损失效机理。

减小进给量和切削深度。

提高工艺系统刚度。

选择韧性更好的硬质合金材料和强壮的切削刃槽型。

大进给切削时使用带断屑槽的刀片。

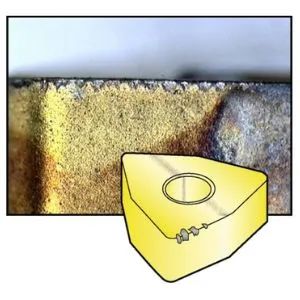

4.积削瘤

积屑瘤 (BUE) 是由工件材料通过压力焊接到切削刃上而形成的。当切削区域具有化学亲和力、高压和足够高的温度时,就会发生这种情况。最终,积屑瘤会断裂并带走切削刃碎片,导致崩刃和后刀面快速磨损。

积屑瘤看起来像是切削刃顶部或后刀面上闪闪发光的材料碎片,会在刀具前刀面上形成小凹坑或月牙洼,最终导致切削刃崩刃。积屑瘤通常出现在粘性材料中,例如有色金属、高温合金和不锈钢,以及切削速度和进给速度较低的加工过程中。

为了防止积屑瘤磨损,应提高切削速度和/或进给速度,选择具有更锋利几何形状和更光滑前刀面的刀片,并正确使用浓度更高的冷却液。

改进方式

提高切削速度、进给量。

选择锋利的刀片槽型和更光滑的前刀面。

正确使用切削液或提高切削液浓度。

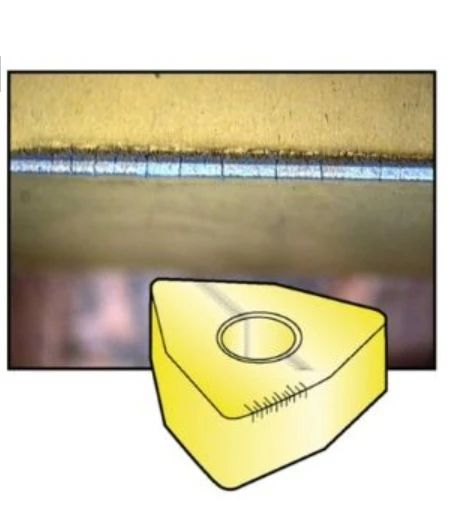

5.沟槽磨损

当工件表面比其底层材料更硬或更具研磨性时,就会发生缺口磨损。这可能是由于之前切割过程中的表面硬化(不锈钢和超合金等应变硬化材料),也可能源于具有表面氧化皮的锻造或铸造表面,所有这些都会导致切削刃在接触硬层的点处磨损更快。

这种局部集中应力也会导致缺口磨损。发生的情况是,压缩应力沿着与工件材料接触的切削刃发展,而在切削刃不接触的地方则不会发生。

这会导致切削刃在两者直接接触的点(切削线深度)处承受高应力。

任何形式的冲击,如工件材料中的硬质微夹杂物或轻微的中断,也会导致缺口磨损。

一些纠正措施包括在使用多道次时降低进给速度和改变切削深度,在加工高温合金时提高切削速度(这将导致更多的侧面磨损),选择更坚硬的碳化物等级,并使用断屑几何形状进行高进给,以防止堆积边缘,特别是在不锈钢和耐热合金中。

改进方式

减少进给量,在多道切削中采用变化的切削深度。

若加工高温合金,提高切削速度(会带来更多的后刀面磨损)。

选择韧性更好的硬质合金材料,大进给切削时使用断屑槽。

在切削不锈钢和高温合金时,避免积屑瘤的出现。

6.崩裂磨损

崩刃是由切削材料的机械不稳定性或裂纹引起的。切削刃崩刃通常是由于工件、机床或刀具本身的振动造成的。

工件材料表面的硬质夹杂物以及断续切削会导致局部应力集中,从而可能造成裂纹和崩刃。

崩刃看起来像是从切削刃上脱落的小碎片,在非刚性加工中很常见。含有硬质颗粒的工件材料(例如沉淀硬化型工件材料)也会导致切削刃崩刃。

纠正措施包括:合理设置机床并尽量减少挠度;使用更坚韧的硬质合金材质和更坚固的切削刃几何形状;降低进给量(尤其是在切削入口或出口处);以及提高切削速度。

改进方式

确定机床精度良好,减少误差。

选择韧性更好的硬质合金等级和强壮的切削刃槽型。

降低进给量(特别在进/退刀时)。

提高切削速度。

参考文中积削瘤的章节

7.塑性变形

热过载是塑性变形的主要原因。过热会导致硬质合金粘合剂(钴)软化。然后,由于机械过载,切削刃上的压力会导致其变形或尖端下垂,最终导致断裂或后刀面快速磨损。塑性

变形看起来像是切削刃变形。需要仔细观察,因为塑性变形看起来与切削刃的后刀面磨损非常相似。

当切削温度较高(切削速度和进给较高)且工件材料本质上具有高强度(硬钢或应变硬化表面和高温合金)时,会发生塑性变形。

一些纠正措施包括正确使用冷却液、降低切削速度和进给、使用具有更大刀尖半径的刀片以及选择更坚硬、更耐磨的硬质合金等级。

8.热裂纹

热裂纹是热循环(切削刃温度变化)、热负荷(切削刃温区和冷区之间的温差)和机械冲击的组合会导致热裂纹。

应力裂纹沿着切削刃形成,最终导致碳化物部分被拉出,刃口碎裂。热裂纹主要发生在铣削和断续切削车削中,间歇的冷却液流动也会导致热裂纹。

一些纠正措施是正确使用冷却液,选择更坚硬的碳化物等级,降低切削速度和进给量,使用减少热量的自由切削几何形状,并考虑不同的加工方法(切削时间/切削时间比)。

改进方式

正确使用切削液。

选择韧性更好的合金刀片。

减少切削速度和进给量。

减少切屑干涉,降低热量。

使用不同的加工方法(切削时间/切出时间)。

9.总结

磨损描述侧重于刀具磨损的视觉方面,一般加工我们可以通过肉眼判断。除此之外,切削刃磨损时还可以观察到其他现象。

这些可能表明刀具已经磨损,可能已经准备好更换。

切削刀具突然崩刃或磨损。这是一种非常令人不快的方式,表明切刀具即将更换。有太多的因素会影响切削刃的劣化,因此并不总是可以将所有因素都考虑在内,在某些情况下可能会导致切削刃磨损。如果刀具磨损或崩刃以系统的方式发生,则需要停止操作并进行全面评估。系统性刀具断裂表明作用在切削刃上的载荷与刀具的承载能力之间存在不平衡。应降低切削力或选择更强的切削刃。

比如指甲测试是评估切削刃状态最简单的测试之一。肉眼可能看不到切削刃的堆积边缘或微碎片,但用指甲肯定能感觉到。操作过程中应尽量减少堆积边缘和碎屑。

加工过程中噪音水平的变化可能表明刀具磨损(可以通过声音判断)。尖锐的高频噪音表明切削条件不佳。

在加工过程中改变形状、形状或颜色的切屑是切削刃形状正在改变的另一个迹象,例如由于刀具磨损的加剧。

当加工表面的表面粗糙度降低时,这也可能表明是时候更换切削刃了(达到刀具寿命的终点)。

功耗增加或有振动倾向。

结论

刀具劣化是指切削刀具的状况越来越差,并逐渐导致刀具失去按照预期执行的能力的过程。

刀具劣化是由于老化磨损、崩刃等突然冲击现象以及工件材料和切削材料之间的化学相互作用造成的。

老化磨损是一种渐进的表面损伤过程,导致材料从两个固态接触的固体表面中的一个或两个上脱落,当这两个固体表面在压力和温度的环境条件下滑动或滚动接触时发生。

对基本的、独特的磨损模式的概述给出了基本的补救措施,以解决机械师在形式或发展速度上无法接受的刀具磨损问题。