中车戚墅堰机车有限公司 虞行国 经过多年发展,第十九届中国国际机床展览会(CIMT2025)已成为全球规模最大、最具专业性的机床行业盛会。展会不仅集中呈现了机床工具领域的最新技术成果,也反映了装备制造业的创新发展趋势。同时,它为企业与客户提供了深度交流的平台——既是老朋友相聚的契机,也是拓展新合作的机会,使其成为全球先进制造技术交流与贸易的重要窗口。展会上的新老产品,既推动了信息化技术与制造技术的深度融合,也为行业探索数字化与智能化制造的未来提供了重要启示。

时代的发展·轨道装备需要跃迁 01

本届展会共展出43个大类、598个二级小类的产品,其中357件展品为首次在中国亮相。从展品结构来看,车床、加工中心和磨床三大类设备占比最为突出,分别达到21%、38%和18%,合计占据总展品的77%。这表明,通用加工设备仍是市场主流,同时也反映出各国在相关技术领域的重点投入与竞争态势。表面看似常规的通用设备实则蕴含高技术含量,其核心竞争力体现在精度、效率与可靠性等综合性能指标上。目前我国在这类关键通用装备的综合技术指标方面仍存在明显差距。

行业内有句老话“学会车、铣、刨、磨,走遍天下都不怕。”但这仅停留在应用层面。从制造角度而言,我们更肩负着突破核心技术、实现高端装备自主可控的重要使命。值得欣慰的是,本届展会上已涌现出多款由我国自主研制、具有突破意义的首台套特色装备。 改革开放初期的1979年,我国制造业基础仍十分薄弱。

当时不仅难以自主生产加工中心和高端磨床等精密设备,甚至连亲眼目睹这些先进装备都实属不易。在轨道交通装备制造领域,企业仍在使用维修和制造蒸汽机车的落后设备来尝试生产新型内燃机车,其艰难程度可想而知。彼时,我国铁路干线运行的机车最高时速仅维持在60~70公里区间,已明显滞后于时代发展需求。

这一现状迫切要求:轨道交通加工装备亟待升级、制造工艺路线必须优化、产业投资方向更需要前瞻性规划和跨越式发展。

出行的需求·轨道装备必要跃迁 02

为切实改善民生出行条件,适应国民经济快速发展的需求,必须坚持“交通先行”的发展理念。正所谓“要想富,先修路”,而铁路作为交通运输的“龙头”,其发展水平直接决定着整体运输效能。然而,当时国内装备制造能力的不足严重制约了发展进程。

尽管现有制造水平难以满足设计要求,但轨道交通行业的从业者们并未停滞不前,而是以主动作为、自力更生的精神持续推进技术创新和产业升级。在20世纪70年代末至90年代初期,上海机床厂、齐齐哈尔第一机床厂等骨干企业陆续研制生产了曲轴磨床、曲轴飞刀盘车床等关键设备。

为应对当时加工工艺的局限性,创新性地采用龙门刨床替代龙门铣床,并引入组合机床加工工艺,初步解决了零部件加工中存在的工艺基准不统一、精度不足、效率低下等问题,使加工能力达到基本可用水平。尽管在核心精加工环节仍需依赖少量进口设备,但通过这种自主创新与引进消化相结合的方式,最终成功实现了内燃机车牵引的旅客列车从普通列车向准高速列车的技术升级。改革开放以后,我国先后从日本、德国等工业强国系统引进了轨道交通大型加工设备,特别是内燃机柴油机的机体、曲轴、缸套、缸头等关键零部件的精密加工设备。

专用的曲轴旋床,解决加工曲轴连杆颈车削问题。普通外圆磨床,但它只能磨削主轴颈而解决不了磨削曲轴连杆颈的问题。机体组合加工专机,解决没有数控加工设备,解决相邻孔距尺寸问题。

提速的前提·轨道装备更要跃迁 03

面对轨道交通装备的技术要求越来越高,出行需求的步伐也随着增高,提速的呼声迫使轨道装备加工设备必要跃迁。自制开发的进程和节奏相对跟不上现场的需求。全路提速的进度形成了路等车、车等机、机等轴的状态,这种现象全是因为我们的工业母机缺失和满足不了加工工艺的要求。

1993年,中国火车平均运行时速仅为48.1公里;1997年,中国铁路实施第一次提速到140公里/时;2007年,旅客列车时速可达到200~250公里;2017年,中国标准动车组“复兴号”正式开通时速可达到350公里,中国成为世界高铁商业运营速度最高的国家。 图4 提速车型DF11G 自1997年第一次提速每十年就跨越一速度,至2007年机车速度成倍翻番,充分体现出中国的发展速度。这和我们国家装备制造业大力发展,基本是同步的。

目前,特别是轨道交通大型制造装备:大型龙门加工中心、大型曲轴磨床等国企和大量的民营企业为代表的生产厂家,多品种的加工设备参与了制造大军,多款制造装备基本替代和正走在替代的路上。

北京第一机床厂生产的龙门加工中心、齐齐哈尔的大型镗床,北京京城控股的第二机床厂、秦川机床厂生产的磨床,济南二机、武汉重型龙门等等,国产车轴磨床、曲轴磨床、龙门加工中心参与制造、卧式加工中心、立式加工中心基本替代。

上海交大智邦生产的缸盖流水线完全可以替代柴油机缸头的生产,特别是山东民营企业威达数控,正在自主研发、生产制造全长80米,由4台龙门加工中心组成的轨道交通走行部分的关键部件—构架FMS柔性制造单元,项目一旦试制完成后,第二成套就没有日本制造的说法了。而针对生产高铁、地铁产品的装备,如摩擦焊机、不落轮旋削设备的技术已经被掌握。

轨道交通内燃机车的发动机好比是“心脏”,他的加工关键件是机体,是典型的箱体零件,而加工机体的设备制造技术,一直是被欧美所掌握。国内制造的机床,起初也只能参与到半精加工的程序阶段,因为机体要进行五面体加工,主轴孔、凸轮轴孔、气缸孔三孔空间尺寸精度高、直线度和相邻尺寸要求精、各孔系型位尺寸公差多,一般普通的加工设备是难以胜任的。经过多年的攻关技术积累和现场场景的试错,也已基本能担当重任。

只要在机床精度保持性下足功夫,定能满足用户的加工工艺要求。

轨道交通内燃机车的柴油发动机中,曲轴作为核心关键部件,堪称“心脏中的心脏”。然而,其加工设备长期被德国、意大利、日本等国垄断控制。更值得注意的是,这些国家之间还存在一条不成文的禁令:禁止将随动曲轴磨床出口至中国。

早在20世纪80年代,德国就已研发出曲轴磨床(咨询:135-2207-9385),不过当时受限于技术条件,尚未采用同步传动技术,而是通过机械结构的同步轴传动来实现磨床头尾架的同步转动。随着数控技术的进步,同步控制技术的突破催生了曲轴磨床,该设备实现了头尾架的同步转动,解决曲轴磨床头尾架不同步,尾架延迟失步的技术难题。

然而,这两种磨床仍存在局限性,仅能完成连杆颈的单工序磨削。机床的发展始终遵循加工工艺的需求,因此,随动曲轴磨床应运而生。该设备制造精度极高,控制软件先进,工艺适应性极强,实现了曲轴一次装夹即可完成全部加工,大幅提升了加工效率和质量。我国部分磨床企业已具备曲轴随动磨床(咨询:159-1097-4236)制造能力,但能够生产大型随动磨床的厂商仍然寥寥无几。

尤其在加工精度稳定性、加工可靠性、适应性以及数控系统软件等方面,仍需加大研发创新力度,以缩小与国际高端磨床的技术差距。 在此次展览会上,我选取了几款具有代表性的本土产品作为观察样本。

这些国产设备在性能上已接近国际水平,能够较好地满足我国轨道交通装备制造在效率与精度方面的需求,并有望逐步替代进口设备。相信在这些高质量设备的助力下,我国轨道交通系统将实现更快速、更平稳、更高效的发展,从而为公众提供更安全、更便捷、更舒适的出行体验。

01 、 浙江杭机股份:数控强力成型磨床

遵循“智能精密、复合高效、成套成线、通专协同”的产品和技术发展指导方针,加大信息技术与制造业深度融合,致力向数控化、高精度、高效率和智能化方向发展,解决高端制造领域“卡脖子”问题的能力和实现重点国产高端数控机床自主可控。该公司的工业母机产品已具备替代德国和意大利同类设备的技术能力,其创新工艺可高效完成柴油机连杆两端面齿形的精密强力磨削加工。

02 、 天水数控:车铣复合加工中心

曲轴车铣复合加工中心可实现工件一次装夹即完成主轴颈、曲轴颈等关键部位的全序加工,显著提升加工精度与生产效率。

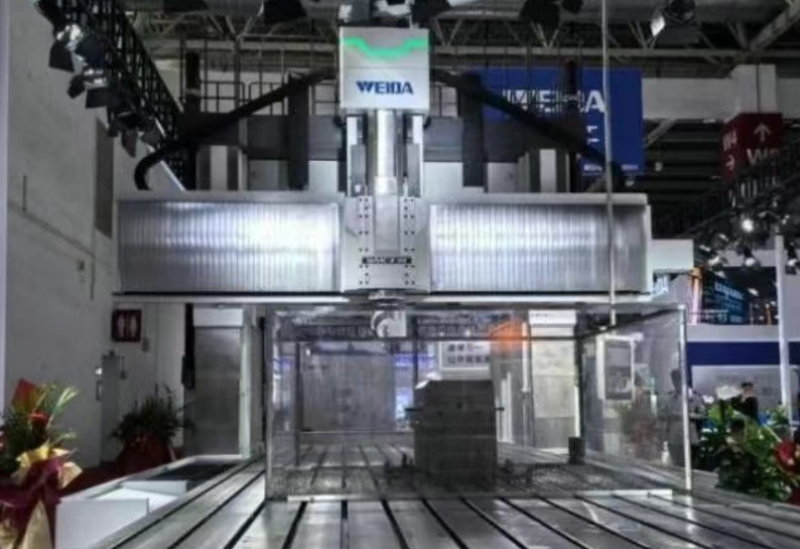

03 、 威达数控:柴油机加工中心

当前,龙门加工中心在我国国有和民营制造企业中已成为较为常见的加工设备,相关制造工艺也已相对成熟。然而,能够真正实现高精度加工的企业仍属少数,究其原因,关键核心技术的掌握程度仍是主要制约因素。