在数控加工中,理解刀具磨损的不可避免至关重要。尽管采取了各种预防措施或优化措施,由于金属与金属之间固有的摩擦,刀具仍会磨损,那么本期开始,我们出一个刀片磨损的系列文章,希望大家可以喜欢。

世界上任何一个品牌刀具,无论其质量或用途如何,都会经历磨损。这并非工艺缺陷的标志,而是切削操作的自然结果。这里和刀片的使用,材料的特性,机床的性能,切削液的使用,参数的匹配等都有很大的关系,所以千万不要认为一个刀片可以无敌使用,至少目前世界上没有这样的刀片出现。

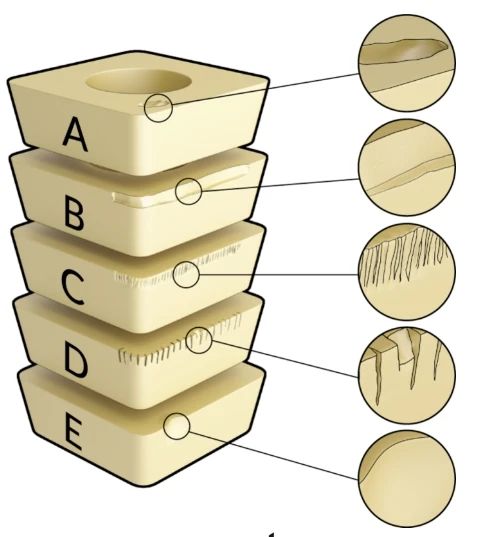

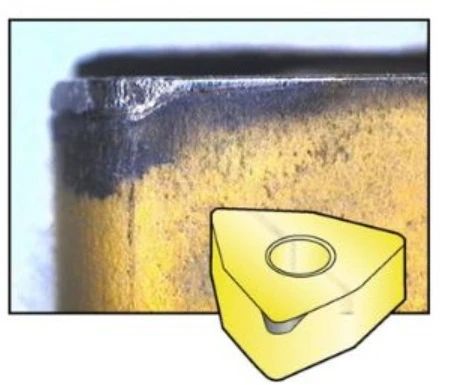

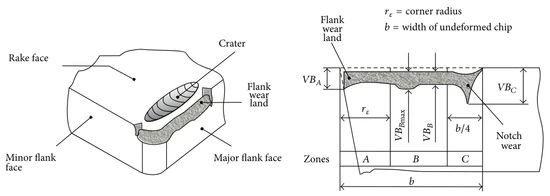

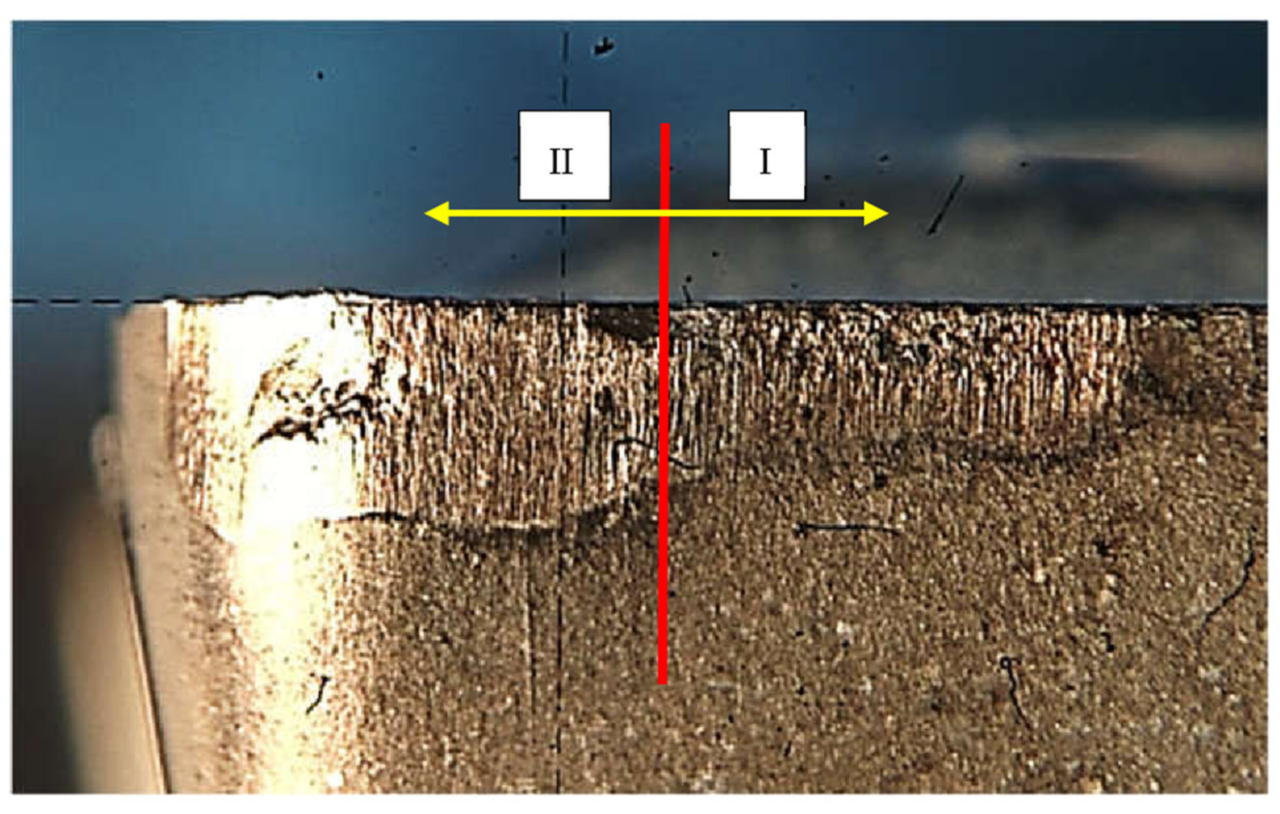

后刀面磨损

后刀面磨损是最理想的磨损状态,因为它相当可预见性和可靠性,同时在后刀面磨损和可实现的刀具寿命之间建立了明确的关系。但是,如果后刀面磨损发生得太快——类似于典型的后刀面磨损,但发生时间很短——则可能会造成问题。

在较低的切削速度下,后刀面磨损的主要原因是磨损和侵蚀。坚硬的微小碳化物夹杂物或应变硬化的工件材料颗粒会切入切削刀具。然后,小块涂层脱落并切入刀面。最终钴穿从基体。这会降低碳化物晶粒的附着力,导致它们也脱落。在较高的切削速度下,扩散磨损是后刀面磨损的主要原因,因为较高的切削速度会在切削刃上产生更高的温度,从而为扩散磨损的发生创造了有利条件。

后刀面磨损类似于刀具切削刃上相对均匀的磨损。有时,工件上的金属会覆盖在切削刃上,从而扩大磨痕的可见尺寸。所有材料都会发生后刀面磨损,如果切削刃没有先因其他类型的磨损而失效,通常会因后刀面磨损而失效。

减少后刀面磨损的一些纠正措施是降低切削速度(在某些情况下,增加进给速度也有帮助),选择更耐磨、更坚硬的硬质合金等级,并正确使用冷却液。