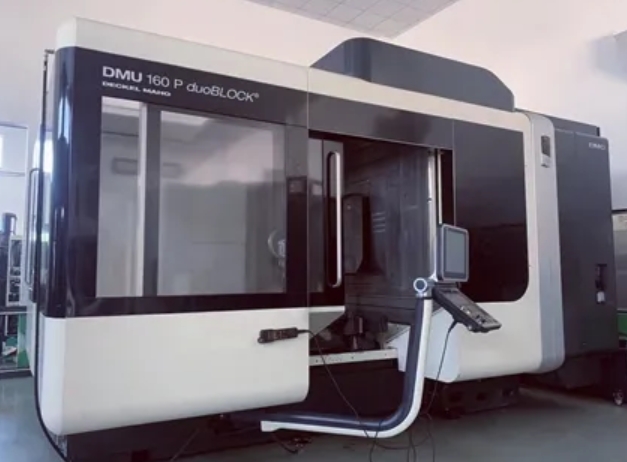

说起德玛吉160P,搞机床的朋友们都知道...这玩意儿就是五轴加工的"天花板"级别存在。

前两天和一个做数控的老哥喝酒,他跟我吐槽:"你知道吗?我们老板又在做技术超越梦了——想完全复刻德玛吉160P。"我当时就笑了,"怎么,又准备烧钱?"

说真的,这事儿我得好好说说,其实没那么简单,这几个门槛要了解清楚。

第一道门槛:专利这个"拦路虎"

先说最现实的问题——专利壁垒。

德玛吉森精机这些老牌厂家,人家从上世纪就开始布局专利了。光是五轴联动的核心技术,就有几百项专利在那儿卡着。你想完全复刻?除非你有本事绕过所有专利...

但是!这不代表国产厂家就没戏了。

我了解到的情况是,现在一些聪明的国产企业开始走"专利规避+自主创新"的路子。比如某家东部的机床厂,他们不是硬碰硬去抄,而是:

•重新设计机械结构

:用不同的传动方案实现相同功能

•开发替代性技术路线

:比如用新的插补算法替代传统方案

•申请自己的专利

:形成技术壁垒反制

说白了,就是"绕道超车"。虽然慢一点,但至少不会被人告到倾家荡产。

第二道门槛:材料和工艺的"硬实力"

这个更要命...

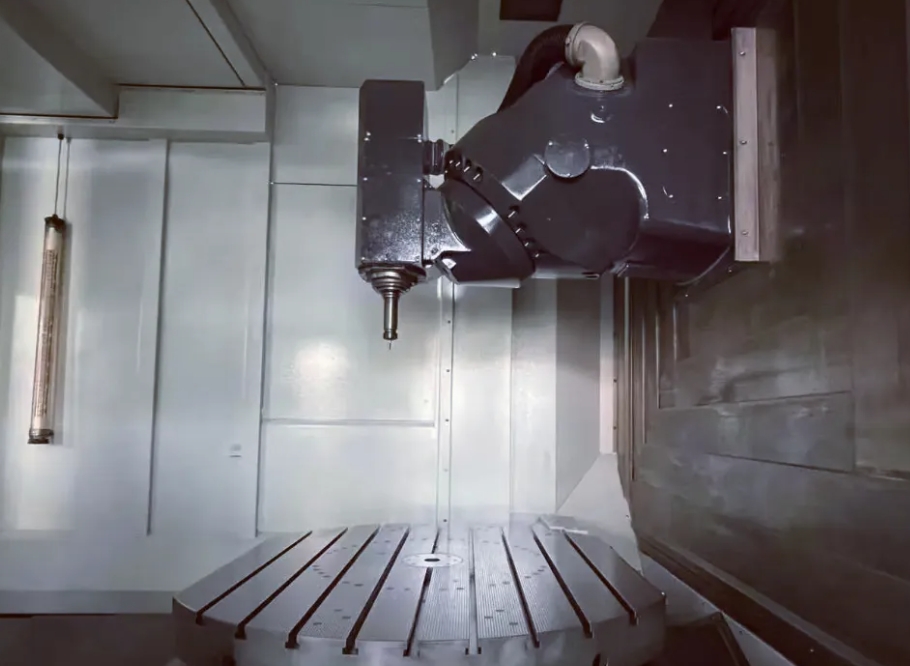

德玛吉160P能做到那种精度和稳定性,很大程度上靠的是材料科学的积累。人家用的那些特殊合金、复合材料,国内要么做不出来,要么成本高得离谱。

前段时间参观一家国产机床厂,技术总监跟我说了句大实话:

"我们现在最大的问题不是设计能力,而是长期稳定性。机床跑个几万小时,精度保持率就掉得厉害。"

但这个问题也不是完全没解。

现在国内有几家企业在走"分步突破"的策略:

先从关键零部件开始

:比如主轴、导轨这些核心件

与高校合作搞材料研发

:专门针对机床工况优化配方

引进国外先进热处理工艺

:这个相对容易一些

我知道的一家公司,他们花了三年时间,就把主轴的使用寿命从原来的8000小时提升到了15000小时。虽然还是比德玛吉差一截,但已经能满足大部分应用了。

第三道门槛:数控系统这个"大脑"

这个真的是最核心的。

德玛吉160P用的控制系统,那算法优化程度...怎么说呢,就像iPhone和山寨机的区别。表面看功能差不多,但用起来完全不是一回事儿。

不过,国产数控系统这两年进步挺大的。

华中数控、广州数控这些厂家,在五轴联动算法上已经有了不少突破。

关键是要解决几个技术难点:

•实时插补算法

:保证五个轴协调运动的精度

•误差补偿技术

:实时修正机械误差和热变形

•人机交互界面

:让操作工人用得顺手

我接触过的一个项目,他们用了两年时间,基本实现了与西门子840D相当的控制精度。虽然在一些极端工况下还有差距,但对于90%的加工需求已经够用了。

第四道门槛:人才这个"软肋"

说句不好听的,人才流失是国产机床最大的痛点。

做高端机床需要的是复合型人才——既懂机械设计,又懂控制算法,还得懂工艺。这种人才,德国、日本培养了几十年,我们起步晚,底子薄。

更要命的是,好不容易培养出来的人才,经常被外企高薪挖走...

但现在情况在好转。

一方面,国家对这块越来越重视,各种人才政策倾斜;另一方面,一些有远见的国产企业开始舍得投入:

•与高校合作培养专门人才

•建立长期激励机制留住核心工程师

•从国外引进经验丰富的技术专家

所以,国产机床到底能不能复刻德玛吉160P?

我的答案是:完全复刻不现实,但超越有可能。

为什么这么说?

复刻意味着完全照搬,这在专利、成本、技术积累等方面都行不通。但如果换个思路——用我们自己的技术路线,实现相同甚至更好的性能,这个是有希望的。

咨询德马吉机床:135 2207 9385

虽然离德玛吉160P还有差距,但进步速度很快。

最重要的是,我们有市场优势。

中国是全球最大的机床消费市场,这给了国产厂家试错和迭代的空间。只要坚持技术积累,假以时日,未必不能在某些细分领域实现反超。