你可能真的没听过这家机床制造商的名字——德国皮特勒公司,维基百科上都难以寻觅其踪迹。

皮特勒(Pittler)位于黑森州南部法兰克福附近的迪岑巴赫(Dietzenbach)小镇,致力于开发和制造高精度车铣设备、用于针对直径达5000mm的旋转对称零件的软、硬车削,以及钻孔和铣削等复合工艺。此外,基于Pittler创始人百年前发明的专利技术——刮齿技术,已经发展成为一种高效的齿轮加工技术,它不仅是包含在全序加工中的一道工序,也是Pittler产品谱系中一种独特的工艺技术。

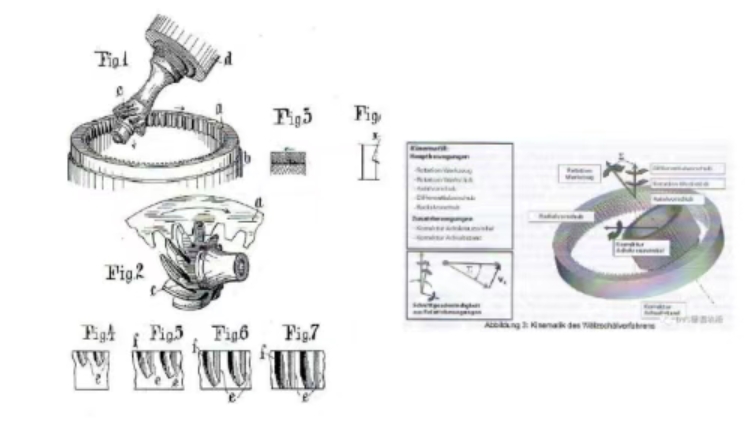

1912年,当整个欧洲,依然沉浸在蒸汽时代的余韵之中,Pittler创始人、德国工程师Wilhelm Von Pittler做出了一个,被同行视为“疯狂”的决定——发明强力刮齿工艺。

这项技术的核心在于,让刀具轴线相对工件轴线,斜置放置,并且通过轴交角的精确控制,从而实现前所未有的齿轮加工效率。

当时的齿轮加工,主要凭借传统的滚齿以及插齿工艺。加工一个精密齿轮,常常需要6~8小时。不过Pittler的强力刮齿技术,竟然能够把这个时间压缩至30分钟以内;而且这种工艺不但速度快,精度更是高得惊人——同心度误差被控制在0.001毫米以内,远远超出当时的行业标准。

100多年后,强力刮齿技术在Pittler机床中首次得到应用,进而实现了9轴5联动的精密控制。

什么是强力刮齿?

强力刮齿的特点是刀具轴线相对于工件轴线斜置,即保证所谓的轴交角。通过这种调整,刀具便可以确定轴向进给量以及刀具转速,配合工件旋转合成相对运动。该相对运动能够沿着主切削方向“剥落”工件材质,从而完成齿形加工。

咨询:135 2207 9385

强力刮齿的原理

强力刮齿加工采用了滚、插齿为一体的切削方式来加工内、外齿圆柱齿轮,在切齿加工过程中,切齿刀具既相当于滚刀又相当于插齿刀,其切削方式为工件和刀具连续旋转,将滚齿和插齿运动相结合来切齿。

在进行强力刮齿时,刀具相对于工件有一轴交角,且与工件分别绕自身轴线转动以形成展成运动,同时刀具沿工件轴向走刀以切出工件的全长。刀具的形状与插齿刀很相似。当工件为直齿时,刀具应为钭齿;当工件为钭齿时,刀具一般做成直齿。当加工渐开线齿形时,不论刀具是直齿或钭齿,其端剖面内的齿形皆为渐开线。

刀具的理论切削刃形状应按刀具与工件啮合时在刀具齿面上的接触线制造。因此,当刀具是直齿时,切削刃就在刀具的端平面上为渐开线形;当刀具是钭齿时,其切削刃则为渐开线螺旋面与回转双曲面的交线。在加工齿轮时,刀具的切削刃就在啮合过程中的接触线位置上,当刀具用钝后是按其前面刃磨的。

强力刮齿的优势

在效率方面,强力刮齿尤为出色。特别是在内齿圈的加工上,其效率能达到传统插齿工艺的3~7倍,同时保持4~5级的齿加工精度。此外,该工艺还能应用于带轴肩或退刀槽结构的外齿加工,如双联齿小齿的高效加工,以及大小齿的一次装夹加工,进一步提升了加工效率和精度。

在柔性方面,刮齿机床通常为五轴设备,具备集成刀库或刀塔实现复合加工的能力,如车削、铣削等。这使得刮齿机床相较于传统的齿轮加工机床,更能适应当前订单式生产模式的需要。

江苏省太仓市,有530多家德国企业在此投资,这里被誉为“德企之乡”,皮特勒正是这个“德企之乡”的重要构成部分。一个百年前的德国技术,至今仍然在这里绽放异彩。

而留给我们的应该是更深层次的思考:怎么打破技术壁垒?