1

前言

孔在机械加工中它们广泛应用于箱体、支架、套筒、环、盘类零件的制造中。然而,相较于加工外圆面,加工孔面临着诸多挑战,包括生产率较低、成本较高等问题。这主要是由于孔加工刀具的尺寸受限,刚性不足,容易在加工过程中产生弯曲和振动。此外,使用定尺寸刀具加工孔时,刀具的制造误差和磨损会直接影响到孔的加工精度。

为了解决这些难题,我们介绍多种孔加工方法,包括钻孔、扩孔、铰孔、镗孔等。接下来,我们先探讨钻孔与扩孔这两种工艺。

在孔加工中,钻孔与扩孔是两个至关重要的步骤。

首先,钻孔时需要确保刀具能够准确无误地切入工件,并且能够稳定地进行切削。这需要操作者具备高超的技艺和丰富的经验,因为任何微小的偏差都可能导致孔的位置或尺寸出现偏差。

其次,扩孔过程中,刀具需要在已经钻好的孔内进行切削,这无疑增加了加工的复杂性。同时,由于切削区域位于工件内部,排屑和散热条件相对较差,这进一步加大了加工的难度。

因此,无论是钻孔还是扩孔,都需要操作者具备高超的技艺和严谨的态度,以确保加工出高质量的孔。

2

钻孔

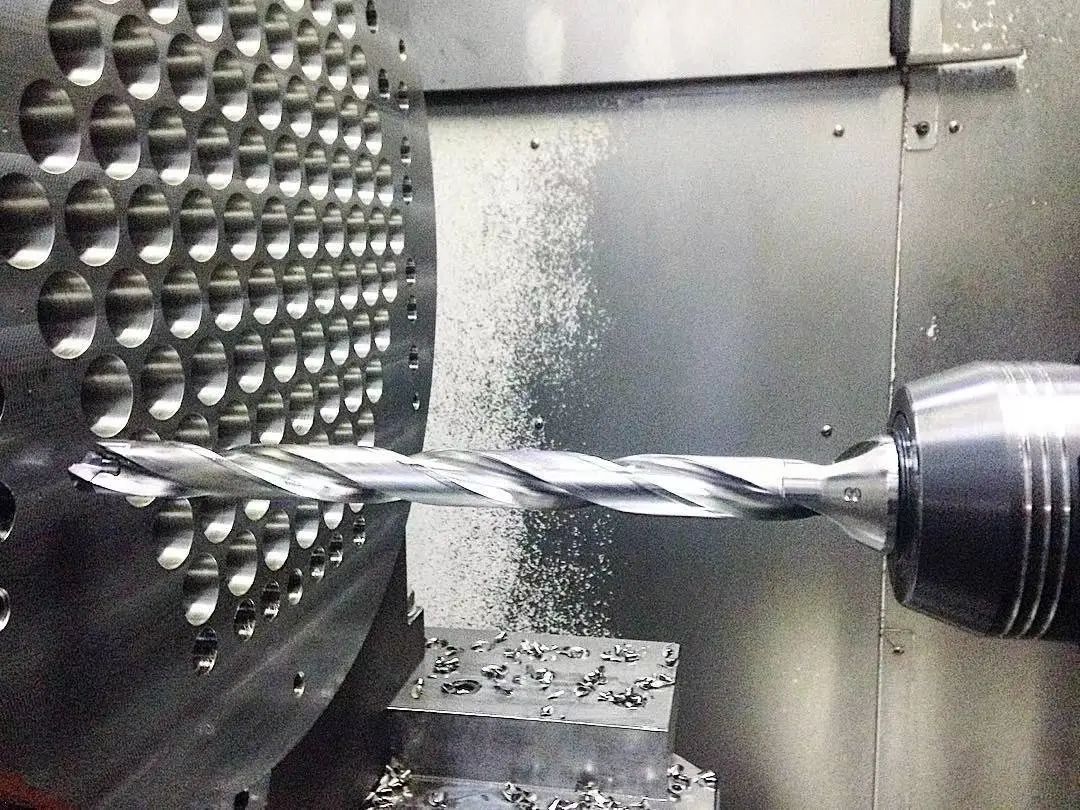

钻孔是孔加工的起始步骤,通常在实心材料上进行,其直径范围通常小于80mm。钻孔加工存在两种主要方式:一是钻头自身旋转,二是工件进行旋转。这两种方式产生的误差特性有所不同。在钻头旋转的钻孔过程中,由于切削刃的不对称性或钻头刚性的不足,可能导致钻头偏离直线,进而使被加工孔的中心线出现偏斜或不规则,但孔径保持基本稳定。相反,在工件旋转的钻孔方式中,钻头的偏离会引发孔径的变化,而孔的中心线则始终保持直线状态。

钻孔过程中常用的刀具包括麻花钻、中心钻和深孔钻等,其中麻花钻因其简单高效而广受青睐,其直径规格多样。

由于钻头在构造上的限制,其弯曲刚度和扭转刚度相对较低,同时定心性也不尽如人意,这导致钻孔加工的精度相对较低,通常只能达到IT13~IT11的水平。此外,钻孔加工的表面粗糙度也相对较大,Ra值通常在50~12.5μm范围内。然而,钻孔加工具有金属切除率大、切削效率高的显著优点。因此,它主要适用于对加工质量要求不高的孔类加工,例如螺栓孔、螺纹底孔和油孔等。若需要加工出高精度和高质量的孔,则应在后续工序中通过扩孔、铰孔、镗孔或磨孔等方法进一步处理。

3

扩孔

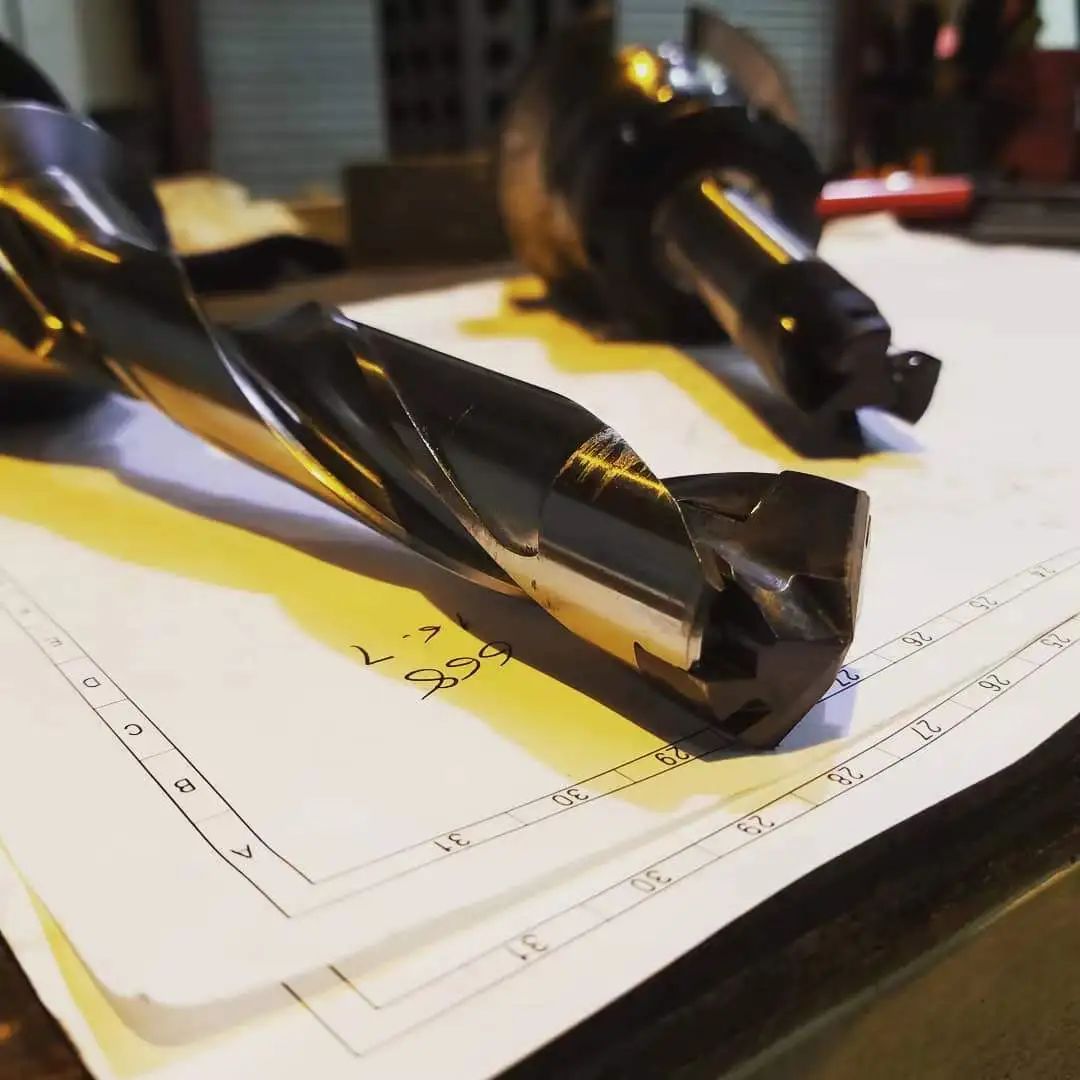

扩孔是其中一种重要的后续加工方式。它利用扩孔钻对预先钻出、铸出或锻出的孔进行进一步加工,旨在扩大孔径并提升孔的加工质量。扩孔加工既可以用作精加工孔前的预处理步骤,也可以作为对精度要求不高的孔的最终加工手段。扩孔钻的设计与麻花钻相似,但区别在于其拥有更多的刀齿,并且去除了横刃。

与钻孔相比,扩孔具有以下显著优势:

1-扩孔钻拥有3至8个刀齿,提供出色的导向性,确保稳定的切削。

2-无横刃设计使得切削条件更为理想。

3-较小的加工余量意味着容屑槽可以设计得较浅,同时钻芯可以制得更为粗壮,从而增强刀体强度和刚性。

扩孔加工通常能达到IT11至IT10的精度等级,并且表面粗糙度Ra值介于12.5至6.3之间。这种工艺广泛用于加工直径小于100毫米的孔。

在钻直径较大的孔时(直径D大于等于30毫米),通常首先使用直径为孔径0.5至0.7倍的小钻头进行预钻孔,随后再利用相应尺寸的扩孔钻进行扩孔操作。这种分步加工的方法不仅有助于提升孔的加工质量,还能显著提高生产效率。此外,扩孔的应用不仅限于加工圆柱孔,通过使用各种特殊形状的扩孔钻(亦被称为锪钻),还可以灵活地加工出不同类型的沉头座孔和锪平端面。这些锪钻的前端通常配备有导向柱,以便在加工过程中提供精确的导向。