去压铸件毛刺工序的“三大难题”

在汽车零部件、3C 电子等压铸件密集行业,人工去毛刺长期是生产链上的“暗礁”:

招工难:环境差、体力负荷大,年轻人不愿入行,老龄化加剧人力断层;

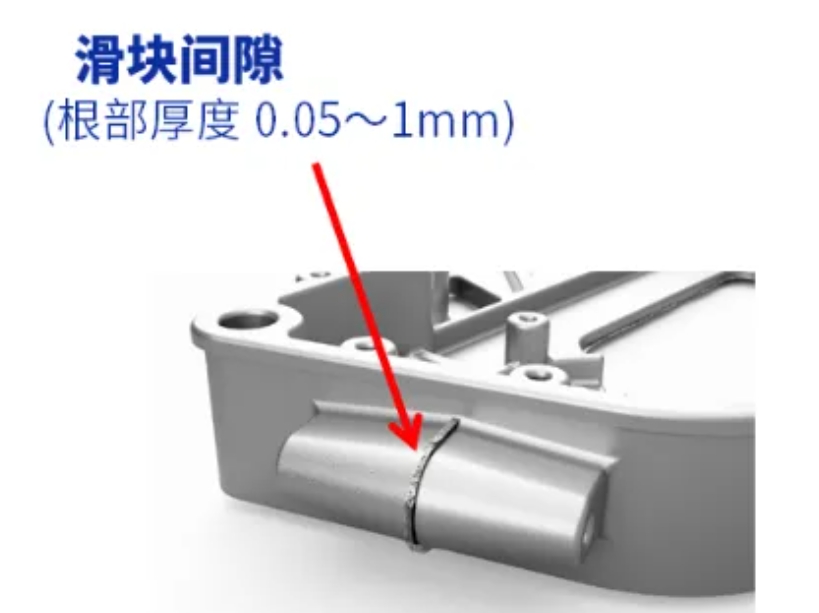

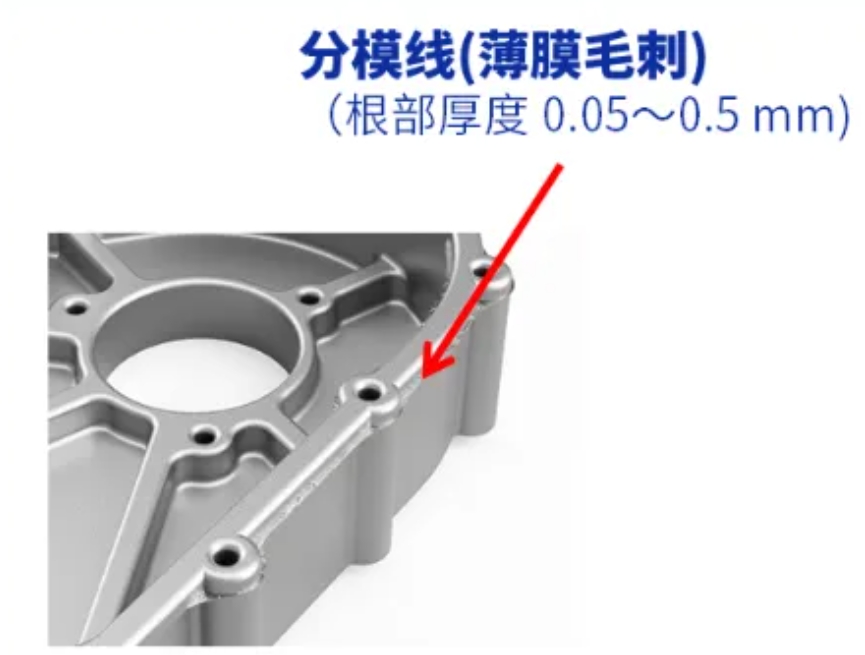

品质风险:硬质毛刺(如浇口/分型线)需大力打磨,易划伤工件或去除不彻底;

效率瓶颈:人均日处理量有限,变种变量生产时换线调试耗时剧增。

传统机械方案同样“困局重重”

机器人系统:路径示教繁琐,浮动主轴精度不稳定,反复修正耗时;

通用加工中心:依赖CAD/CAM编程,实际毛刺与图纸偏差还需要反复调试;

投资门槛高:自动化方案动辄百万元,中小企业难以承受。

-突破性解决方案-

SPEEDIO兄弟机床 DG-1

专为压铸行业去毛刺而开发的

去毛刺加工中心

01

独创“70%工时削减”技术:无编程知识也能快速启动

4步完成去毛刺调试:

STEP 1

示教关键点(直线/拐角)

STEP 2

路径自动生成

STEP 3

触屏拖拽修正

STEP 4

自动转加工程序

对比机器人/加工中心

免CAD/CAM反复调试

免定义复杂圆弧路径

支持区域补偿(非单点重示教)

加工启动时间减少70%

(兄弟工业实测)

02

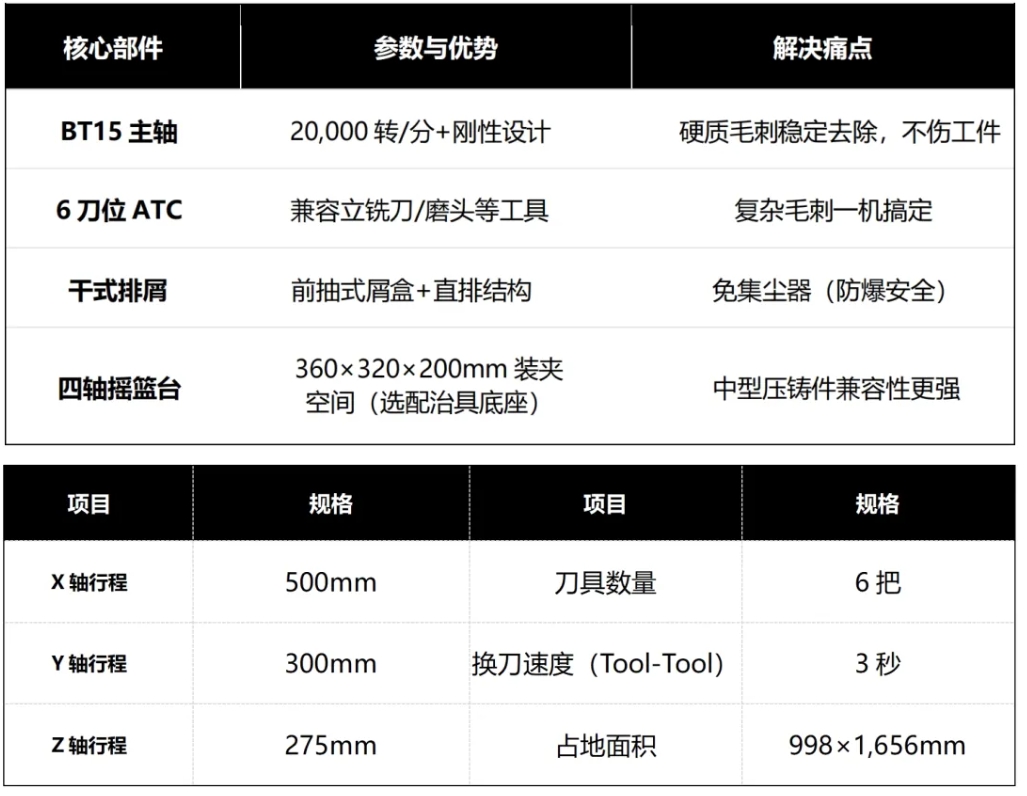

专为毛刺优化的硬核配置

咨询:135 2207 9385

03

安全省心设计,根治“机器恐惧症”

1、低扭矩防撞功能:误操作时自动检测异常接触停机,避免设备损坏。

2、封闭钣金+侧窗采光:切屑零飞溅,作业可视性提升。

3、1.7㎡超小占地:中国工厂紧凑空间的福音。