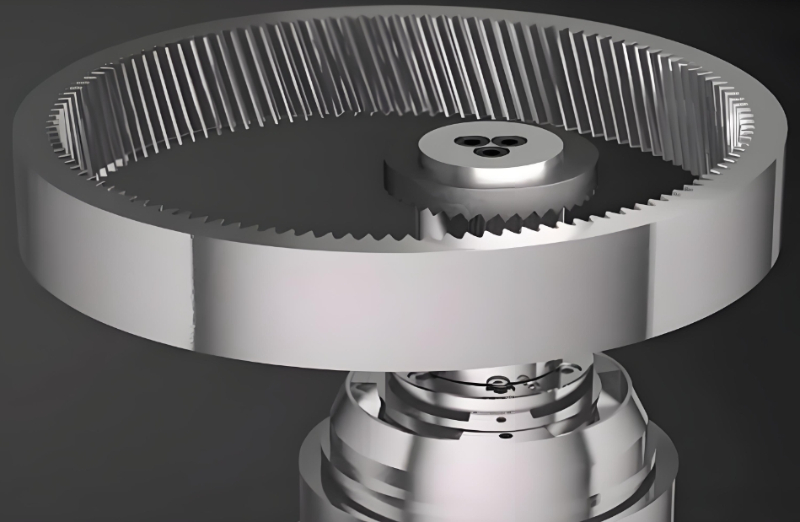

车齿(Power Skiving)通常也称为刮齿,其工艺特点与优势可归纳如下:

日本人叫做车齿机;欧洲人叫做刮齿机;是指一种机床。

特点

1. 连续加工过程

车齿是一种通过刀具与工件轴线交叉(轴交叉角)的连续切削工艺,适用于内外齿轮的软、硬加工。

2. 多刀切削策略

通过工件与刀具的耦合旋转,结合进给运动,使切削刃在齿槽内形成相对运动,逐层剥离材料(“剥齿”原理),实现高效齿槽加工。

3. 高精度同步控制

依赖现代数控技术实现主轴同步,对机床刚性和动态性能要求高。

优势

1. 提高生产效率

◦ 粗加工与精加工可在一次装夹中完成,显著缩短加工时间。

◦ 相比传统滚齿或插齿,车齿的连续切削模式减少中断,提升加工速度。

2. 减少装夹次数

◦ 车削与齿轮加工在一次装夹中完成,避免多次装夹导致的精度损失。

3. 加工复杂几何形状

◦ 可处理内齿轮、斜齿轮、花键等复杂齿形,适应性广。

4. 成本效益

◦ 节省设备占地空间和物流成本。

◦ 无需特殊地基(如拉床所需),降低总投资和维护成本。

5. 工艺灵活性

◦ 支持干式加工(无需冷却液),降低环保成本。

◦ 快速切换工件类型、齿形或螺旋角。

6. 提升表面质量

◦ 连续切削减少热变形风险,表面更光滑,降低摩擦和应力疲劳。

7. 解决空间限制

◦ 可加工靠近轴肩或干涉轮廓的齿轮。

欧洲刮齿机生产商:德国维拉、皮特勒、利勃海尔、埃马克(咨询:135 0128 2025)

日本生产商:丰田、神崎、冈本(咨询:135 2207 9385)

美国生产商:格里森(咨询:15910974236)

总结

车齿工艺通过其独特的连续切削机制和轴交叉角设计,在效率、精度和灵活性上显著优于传统齿轮加工方法(如滚齿、插齿),尤其适用于复杂齿形和大批量生产场景。

其核心优势在于集成多工序、减少装夹误差,并降低综合制造成本。