在五轴加工领域,*主轴摆动式*和*工作台摆动式(摇篮式)* 两种主流结构,深刻影响着机床性能与加工效果。如何根据自身需求精准选型?本文将为您深度解析两种结构的核心差异。

⚙️ 核心差异:五大维度对比

1. 主轴刚性

主轴摆动式: 摆动过程中主轴刚性*显著降低*,影响重切削稳定性。

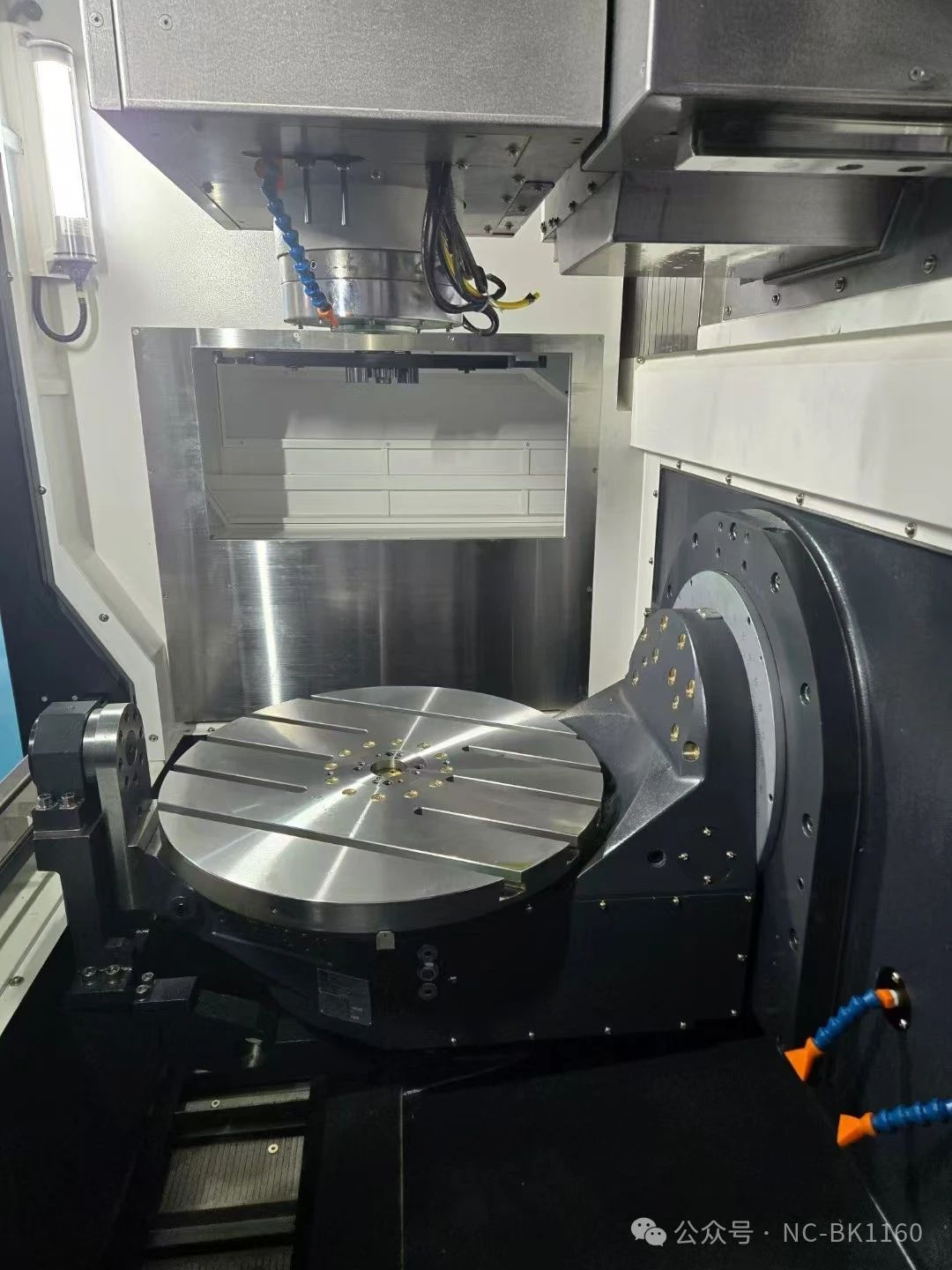

工作台摆动式: 主轴固定不动,刚性*不受摆动影响*,稳定性更优。

2. 加工效率

主轴摆动式: 刀尖位移相同距离时,主轴需摆动*更大角度*(杠杆原理),效率*相对较低*。

工作台摆动式: 运动更直接,效率*更高*。

3. 刀具长度对精度影响

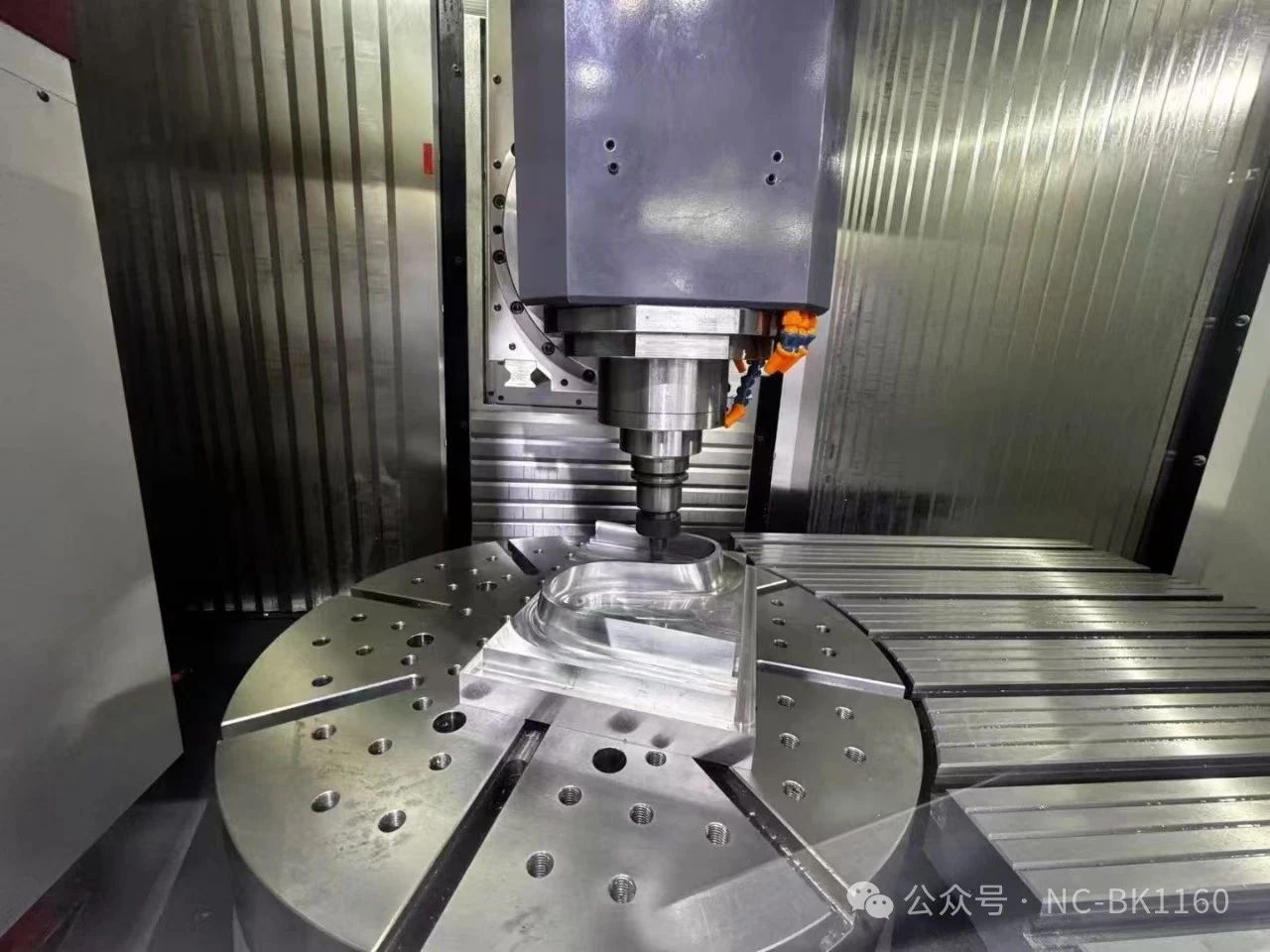

主轴摆动式: 刀具长度 = 摆臂长度!误差 = 摆臂 × 摆角,刀具越长,*误差放大越显著*。

工作台摆动式: 刀具长度与摆臂无关,*不影响摆动误差*,长刀更从容。

4. 加工误差类型

主轴摆动式: 不仅产生*位置误差*,主轴摆动还使进给方向偏离刀具旋转中心,导致*形状误差(如楔形孔)*。

工作台摆动式: 仅产生由工作台摆动引起的*位置误差*,主轴进给方向始终与刀具中心重合,*无附加形状误差*。

5. 有效加工范围

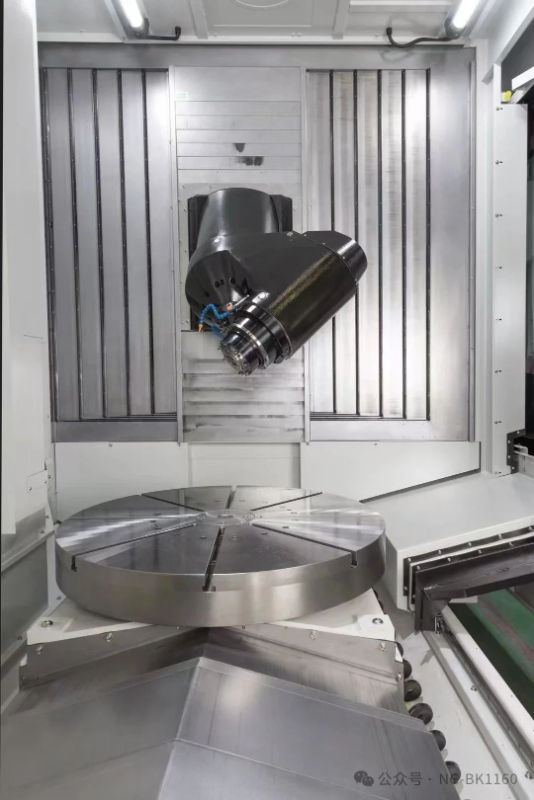

主轴摆动式:* 主轴摆动角度会“吃掉”行程,导致五轴加工*最大工件直径小于其三轴加工能力*。

工作台摆动式:* 工作台摆动*不影响水平尺寸*,五轴与三轴加工范围基本相同(仍需考虑干涉)。*通常,同等行程下,摇篮式五轴加工范围更大*。

�� 总结:优势与局限

| 特性 | 工作台摆动式 (摇篮式) | 主轴摆动式 |

| 主轴刚性 | ✅ 极佳 (固定不动) | ⚠️ 摆动时降低 |

| 加工效率 | ✅ 更高 | ⚠️ 相对较低 |

| 长刀具精度 | ✅ 刀具长度不影响摆动误差 | ❌ 误差随刀具长度显著放大 |

| 加工误差 | ✅ 仅位置误差 | ❌ 位置误差 + 形状误差 (如楔形孔) |

| 五轴加工范围 | ✅ 通常更大 (同行程) | ⚠️ 受摆动“吃行程”影响,范围缩小 |

| 重型工件适应性| ⚠️ 工件过重时夹具要求高,超大件可能无法摆动 | ✅ 更适合加工超大、超重工件 |

> �� 关键提示:

> 摇篮式*在刚性、效率、精度稳定性、规避形状误差及有效加工范围上通常*优势明显*,是精密、高效加工的理想选择。

> 主轴摆动式*在加工*超大尺寸、超重型工件*时具有不可替代性,因其无需转动沉重的工作台和工件。

�� 选型建议

追求高精度、高效率、复杂曲面加工: 优先考虑工作台摆动式(摇篮式) 机床,尤其适合模具、航空航天精密零件、医疗器械等领域。

加工超大型、重型工件(如大型铸件、能源设备部件):主轴摆动式* 是更现实的选择,但需接受其在效率、精度(尤其用长刀时)和有效范围上的妥协。

务必索取干涉图: 无论哪种结构,五轴加工的实际可用范围受机械干涉限制极大!要求供应商提供详细的五轴加工空间干涉示意图*是选型决策的关键一步。

五轴机床选型,结构决定基因。理解主轴摆动与工作台摆动的核心差异,结合自身产品特点(尺寸、重量、精度要求、效率需求)进行权衡,才能让高端设备真正成为您提质增效的利器。技术决定上限,选择决定起点。