新能源轻量化浪潮下,

发动机缸体加工的“降本增效”

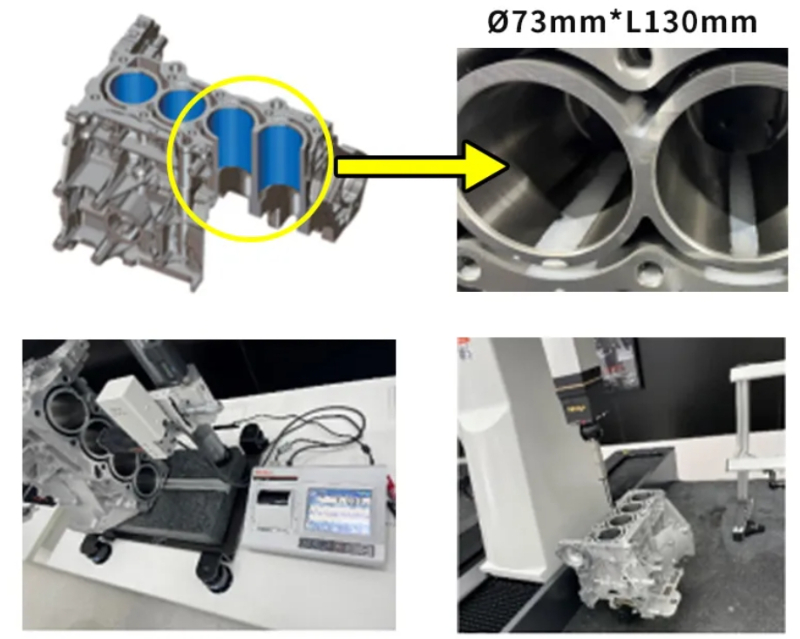

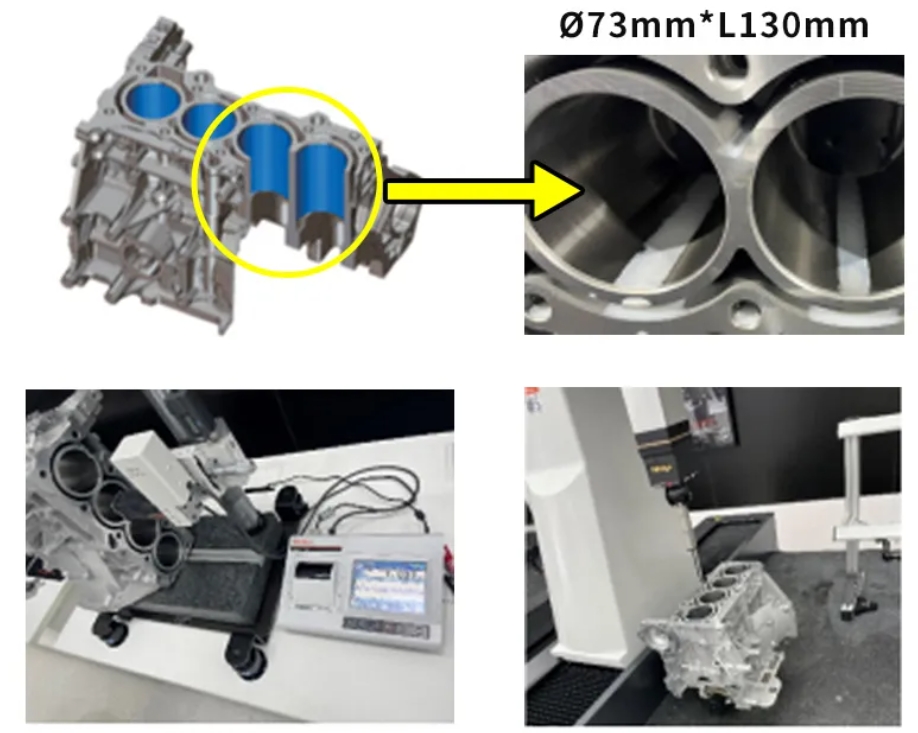

新能源汽车轻量化势不可挡,汽车零部件已经从铸铁、钢件转向主流的铝合金压铸。作为汽车的“心脏部件”发动机缸体也是如此,不过缸体的缸孔仍需嵌入高硬度钢套(40CrMn材质,Φ70×123.5mm深)来保证零件性能,这对加工设备的刚性、精度提出严苛挑战。传统BT40卧加虽能应对,但高昂的购置成本与能耗压力让工厂利润承压。兄弟机床H系列卧式加工中心以BT30主轴突破性能极限,用“省空间、省能耗、高精度”三大优势,为中国制造提供降本增效新答案。

行业痛点:为什么传统方案不再适用?

✘ 成本压力剧增:

设备投入与能源开支吞噬利润空间;

✘ 空间利用率低:

大型设备挤占车间产能布局;

✘ 环保政策收紧:

高能耗加工面临碳排放监管压力。

★兄弟机床★

解 决 方 案

√

紧 凑 设 计:

占地相较同规格BT40减少约30%,适配量产型车间;

√

能 效 优 化:

能耗显著低于传统设备,综合成本直降;

√

加 工 范 围:

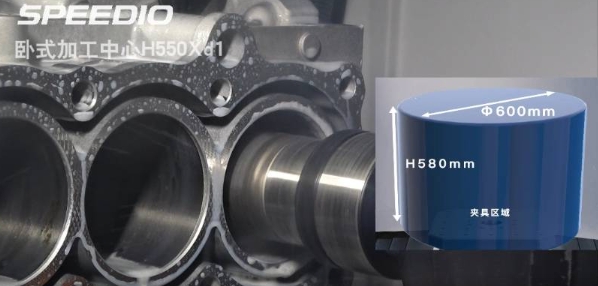

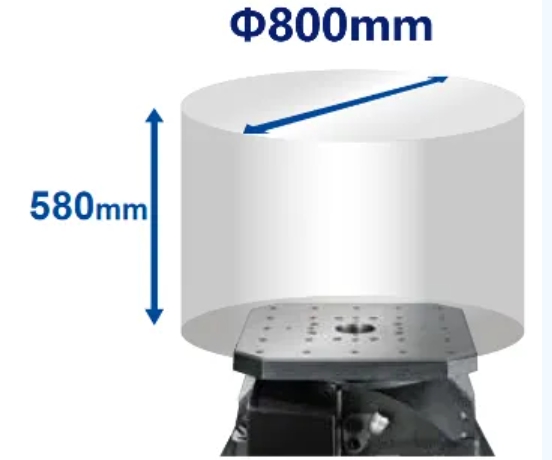

可容纳夹具最大:Φ800mmX580mm的范围,媲美BT40水准。

技术突破:BT30如何征服缸体精度难关?

01

高刚性主轴+双面定位技术,

刚性媲美BT40

● 增大主轴轴芯和拉刀力:主轴扭矩达到92N·m(选配),轻松切削40CrMn钢套;

● BBT双面定位刀柄(选配):再次助力切削稳定性提升。

切削条件

【粗镗】S: 850min⁻¹、F270mm/min、

Fr: 0.32mm、Ap: 1.3mm

【精镗】S: 1200min⁻¹、F120mm/min、

Fr: 0.1mm、Ap: 0.15mm

精度

【Φ73mm/深度130mm镗孔】

孔径 :±5μm

圆柱度 :<0.025mm

表面粗糙度 :Ra1.0μm

02

卧式多面加工,效率提升

● B轴100min⁻¹高速分度:缸体一次装夹完成缸孔、端面、油道加工,避免重复定位误差;

● Φ800×580mm超大夹具区:兼容主流四缸增程发动机缸体,支持复杂结构件加工。

*φ800mm需要B轴回转时注意刀具避让或刀长限制

咨询:135 2207 9385

03

机械设计经凑,释放车间空间,

提升加工可能

● 顶部刀库与模块化布局:30把刀具顶部收纳,换刀仅需约1.1秒;

● 立式MC对比:无需加高立柱,长工件端面加工更便捷;

● 占地面积对比:与同规格的BT40卧式加工中心占地面积减少20%。

04

H550Xd1核心参数

参 数 性 能

B轴夹紧力 670N·m(滚子齿轮凸轮机构)

工作台载重 400kg(高惯性模式)

刀具库容量 30把(最大刀具长度250mm)

主轴扭矩 标准40N·m /选配92N·m高扭矩

快速进给速度 X/Y轴:50m/min、/Z轴:56m/min

重新定义高效加工,从一台卧加开始

从铸铁到铝合金,从粗放式生产到精益智造,中国制造业正站在转型升级的十字路口。兄弟机床H系列卧加用实力证明——

“降本与高性能,无需妥协”。