当加工精度从150微米跃升至50微米,一个时代的制造业分水岭悄然降临!

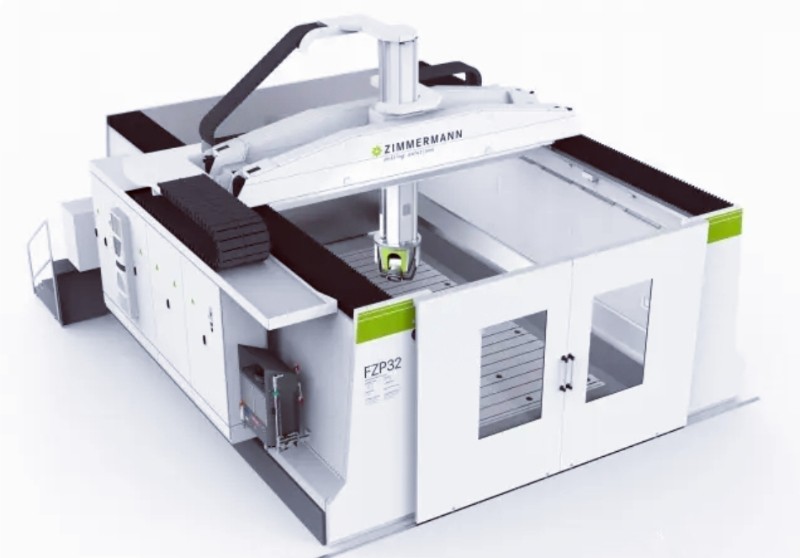

在全球制造业的金字塔尖,有一个名字可谓家喻户晓——德国兹默曼。这家具有90年历史的机床巨头,在2008年推出FZ-100型六轴联动加工中心的时候,整个全球高端制造界都被深深震撼了。这不仅仅是一台机器的问世,而是人类制造精度极限的再度突破。

技术革命的起点:从五轴到六轴的跨越

传统的五轴联动加工中心,已然代表了机床技术的巅峰。不过面对日益复杂的航空航天零件以及精密模具制造需求时,五轴的局限性便开始显现出来。兹默曼的工程师们,也意识到了这点,要达成真正的空间自由度加工,就必须突破现有的技术框架。

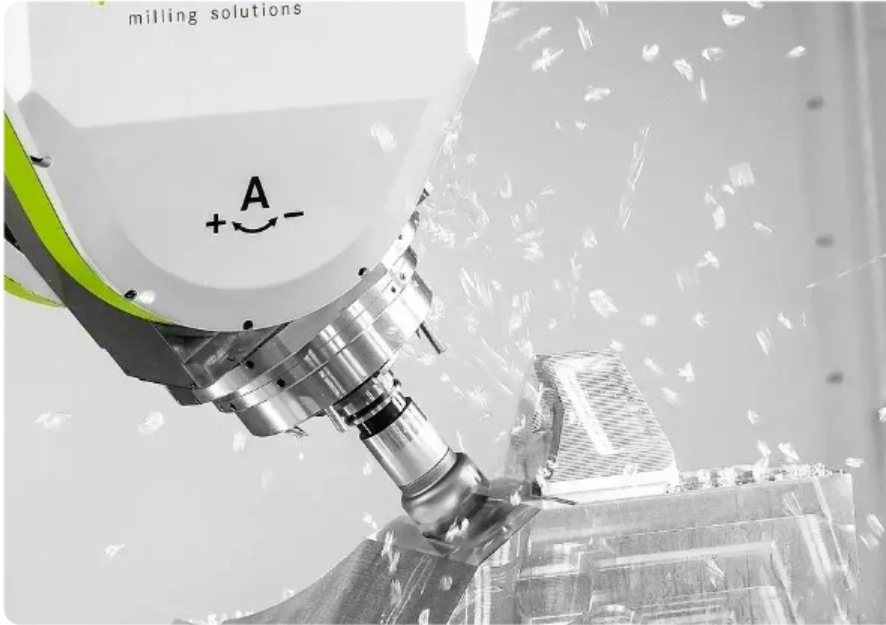

六轴联动技术的核心在于M3ABC3轴系统架构,——三个线性轴(X、Y、Z)配合三个旋转轴(A、B、C)实现了前所未有的加工灵活性。这种配置,使得刀具能够从任意角度接近工件,而且彻底解决了传统五轴加工中的“死角”问题。

精度的飞跃:西门子VCS系统的技术奇迹

最令人震撼的技术亮点,来自于该设备搭载了西门子专门为其单独开发的立体补偿系统(VCS)的深度集成。在6.5×3×1.5米的庞大工作空间内,未启用补偿系统时,加工精度仅能达到150微米;而在启用VCS动态误差补偿机制后,精度瞬间提升至50微米——这是一个3倍的精度跃升。

这种精度提升的背后,是复杂的实时计算和动态补偿算法。系统能够实时地监测机床的热变形,重力变形和动态误差,并且通过六轴联动的协调控制来进行实时补偿。每秒数千次,精确控制任务调度,使得运动控制运算,逻辑控制运算,人机交互能够高效有序运行。

效率革命:从1分57秒到47秒的时间奇迹

在德国凯格尔曼公司的实际应用案例中,兹默曼六轴联动加工中心展现了惊人的效率提升。对于同样复杂的曲面加工任务而言,传统的五轴加工中心需花费1分57秒才能够完成,而六轴联动系统仅需47秒——效率提升了2.5倍。

这种效率提升,源于六轴联动的独特优势:刀具或工件位姿角,在加工过程中可以随时调整,充分利用刀具的最佳切削点以及角度进行切削,进而获得更高的切削速度和切削线宽。更重要的是,复杂零件能够在一次装夹中完成所有加工工序,大幅度减少了重新定位和装夹所带来的时间损耗。

咨询:135 2207 9385

中国制造的现实差距

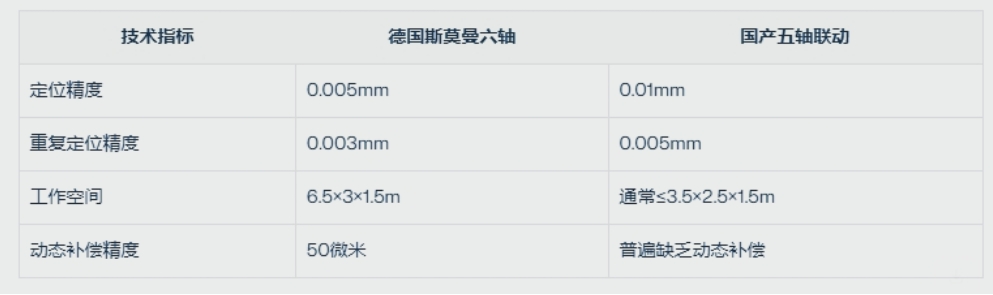

不过当我们将目光,转向国内机床制造业时,现实却令人深思。根据搜索结果显示,国产的五轴联动加工中心,虽然在技术上,已经取得了突破,但是在精度和稳定性方面,仍存在明显的差距。

从以上图表数据比对可以看出,国产机床在直线轴定位精度方面能够达到0.01mm,重复定位精度为0.005mm,而德国兹默曼的六轴系统精度指标普遍高出一个数量级。更关键的是,国产设备在大型工件加工和动态误差补偿方面仍有较大技术差距。

应用领域的垄断地位

兹默曼六轴联动加工中心,在全球高端制造领域,建立了几乎近乎垄断的地位。空客洛克希德马丁、宝马、博世等全球制造业巨头,都选择了兹默曼的设备。这种选择背后所反映出的,是对极致精度以及可靠性的不懈追求——在航空航天领域,即便只是0.01mm的误差,都有可能引发灾难性的后果。

特别是在航空发动机叶盘加工领域,六轴联动技术,展现出了传统五轴无法比拟的优势。叶盘那复杂的空间曲面,以及严格的精度要求,只有六轴联动系统,才能完美胜任。

技术壁垒与未来挑战

德国兹默曼的成功,不单在于硬件制造,更在于软件算法和系统集成能力。六轴联动的核心难点在于,多轴协调控制算法,实时动态补偿技术以及高精度位置反馈系统的完美融合。这些技术需数十年的积累,并且经过无数次的工程实践验证。

对于中国制造业来讲,这既是一项挑战,与此同时也是一个机遇。不过说真的,但要达到德国兹默曼六轴联动的技术水平,我们还需要在基础材料科学、精密制造工艺和控制算法等多个维度努力实现全面突破,而且未来的路还很长。