1

珩磨的历史

16世纪,列奥纳多·达·芬奇首次使用一种工具,用一根棍子(棍子上附有砂纸)打磨木管内壁。这根棍子可以直线和径向移动。珩磨工具于20世纪初被开发出来,用于珩磨内燃机的内部部件。1924年,第一款带有棍子和弹簧装置的五刃珩磨工具被设计出来并获得专利。几年后,珩磨工艺开始应用于工业生产。

2

珩磨工艺

珩磨是一种结合了磨削和钻孔操作的磨料加工工艺。它使用磨料磨具对工件进行精确加工。珩磨工艺可以改善工件的表面质量,并提高被加工零件的尺寸精度。

珩磨加工可赋予工件精密表面,通常指对孔进行精加工,使其具有精确的几何形状和表面光洁度。

但通常情况下,珩磨是指对孔进行最终尺寸精加工,并在工件孔的内表面上形成所需的表面光洁度图案。

“最终尺寸”是指加工出具有精确几何形状(即控制直径、圆度和圆柱度)的孔。

“加工”过程通过磨料擦洗和微槽加工机制进行——使用一种工具径向扩展其上带有条纹的磨石来实现。

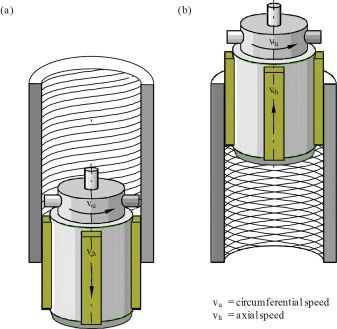

磨石的粒度和等级会影响形状控制水平和产生的表面粗糙度。工具(更确切地说是磨石)在工件(孔)中旋转和往复运动,并向磨石施加受控的径向扩展压力。

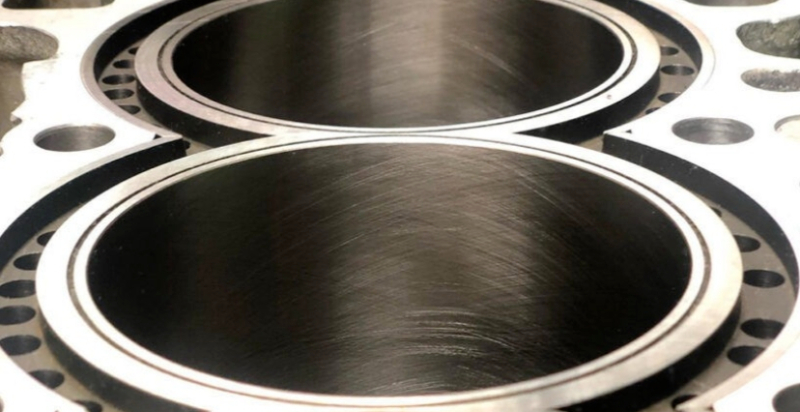

这种组合运动(旋转和往复)在工件内表面形成交叉网格图案。

工件的输入孔尺寸通常通过镗孔或铰孔进行预加工,以达到材料去除量的一定一致性并延长珩磨工具的使用寿命。

从精密制造的角度来看,深入了解工件的质量要求、表面结构形成的核心原理以及珩磨的正确应用,有助于在汽车、航空航天、医疗等众多行业中可持续地生产高质量的成品。通过有效利用珩磨的原理、功能和优势,制造商可以生产出满足现代工程需求的精密高效的零部件和产品。

3

珩磨工艺特点

这是一个低速、高精度的过程。

珩磨工艺会在工件表面形成十字形标记。该工件用于盛放润滑剂。

可用于修正孔的圆度。

可实现2至3微米的高公差。

硬质材料和软质材料均可磨练。

切削速度范围从0.25至1m/s。

切削角度范围从 60 °至 90 °。

珩磨过程中施加在工件侧面区域上的压力范围为1000kPa至2500kPa。

4

珩磨的工作原理

以下是珩磨工艺的具体步骤

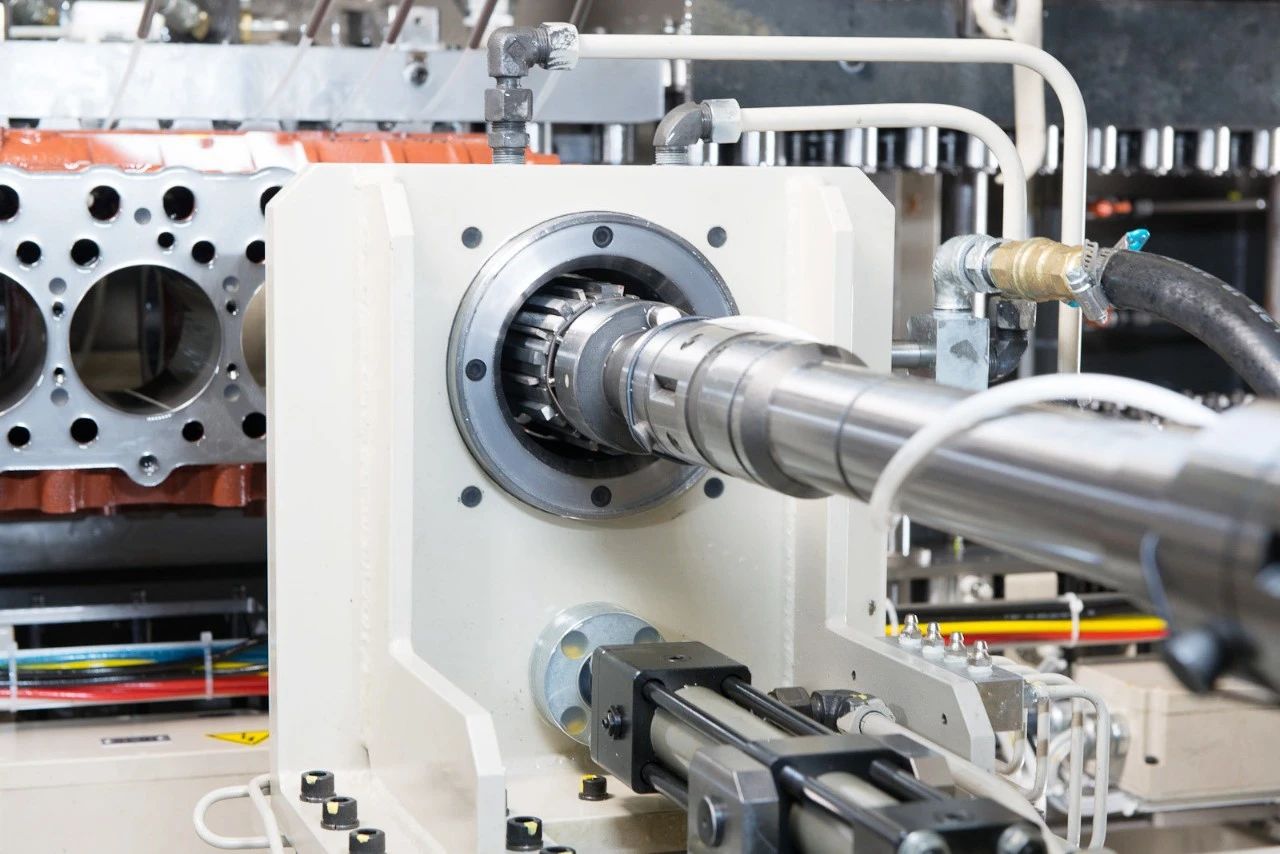

1待珩磨的工件安装在工作台上,并用夹具夹紧。将所需的珩磨工具安装到主轴上,并检查工具的稳定性。

2操作员选择不同的参数,例如刀具的进给和速度。当刀具进入孔内时,由于刀具内部锥体的横截面呈锥形,刀具会膨胀。

3力垂直和平行于孔的侧面区域作用。这些力通过磨石产生切削作用,从而获得良好的表面光洁度。

4过程中如有需要,可添加 冷却液,以防止表面过热。珩磨完成后,将工具从孔中取出,由于回弹力的作用,油石会被向内拉。

5然后让工件冷却,然后通过松开固定装置将其移除。

5

珩磨相关参数

磨料选择

珩磨操作很大程度上取决于所使用的磨料颗粒。磨料的选择取决于工件的硬度和所需的表面光洁度。

对于非常坚硬的工件,可使用金刚石作为工具。

主轴转速

刀具的主轴转速或RPM是决定工件不同特征的重要参数。

例如,如果主要考虑的是高材料去除率,则速度应该最小。如果主要考虑的是表面光洁度,则速度应该较高。

往复速度

工具相对于工件的往复速度影响工件的表面光洁度。

较高的往复速度会导致工件表面光洁度较差。

珩磨压力

如上所述,珩磨压力范围为 1000kPa 至 2500kPa。

珩磨压力较低会导致材料去除率较低,而压力较高会导致表面光洁度较差。

6

珩磨工艺优点

准确性:珩磨工艺精度高、精密度高。在孔径要求精确的行业中,珩磨工艺具有很大的优势。

工件的硬度:珩磨工艺的另一个优点是它可以加工任何材料,无论其硬度和分子结构如何。

材料去除:珩磨工艺去除的材料较少,且可达到精加工效果。这得益于磨料工具的使用。

7

珩磨工艺缺点

初始成本高:设备的初始成本较高。这是珩磨机的一个经济缺点。

刀具磨损高:磨石是作为主要切削刃使用的。在珩磨过程中,磨石的粗糙度很容易降低。

孔的直线度:珩磨工艺只能改善孔或镗孔的内表面质量,并不能改善孔的直线度。

材料类型:珩磨工艺只适用于黑色金属材料,对有色金属材料效果不佳。

8

珩磨应用行业

可用于粗精加工汽车缸体。

珩磨工艺用于汽车工业中齿轮的精加工。

它还用于必须精确完成空心圆柱孔的生产目的。

它还用于完成内燃机的内径。