寻找购买正确的点钻来加工,有很多注意事项。

当涉及到点钻时,它们是精密加工中的关键刀具,它们在各种应用中提供了几个优势。这篇文章探讨了点钻的基本原理,涵盖了其的主要特点和优势。本文还提供了实用的建议,比如如何选择和使用点钻,有效地配合各种应用。

无论您是点钻新手,还是正在寻找复杂问题的答案,本文都将帮助您了解这些刀具的工作原理以及如何最大限度地利用它们。

什么是点钻?▼

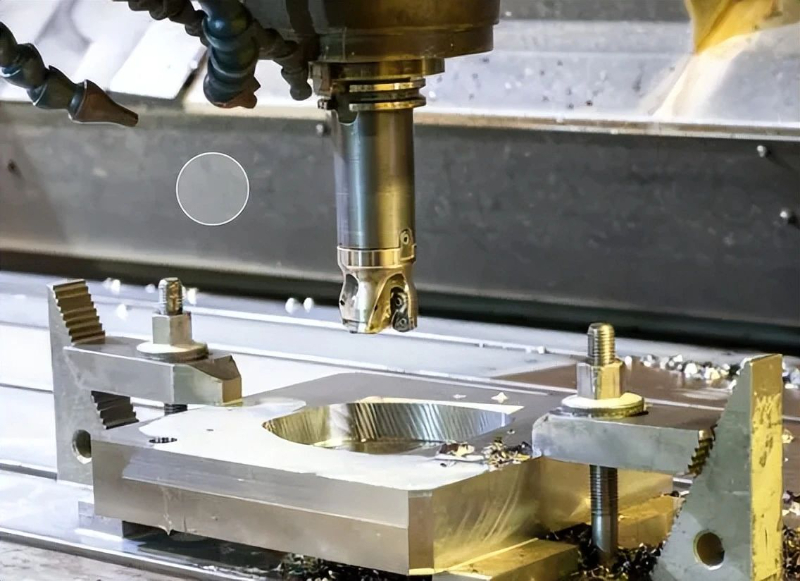

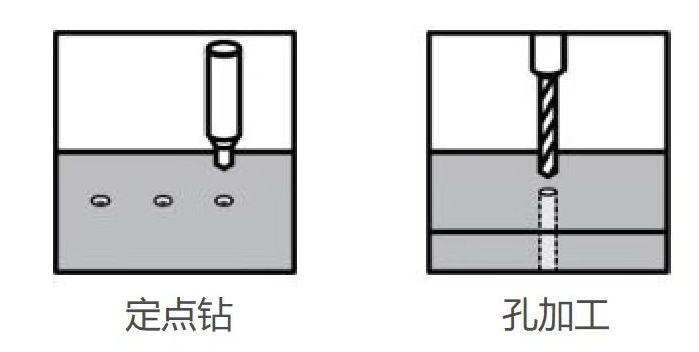

点钻使用目是在使用麻花钻之前在工件上形成一个小的凹坑,通过预钻对后继要加工的孔进行精确定位。该点可作为较大钻头的导向,确保准确对准,并降低钻头偏移和偏转的风险。

点钻是提高二次钻孔精度的关键。它们也可用于倒角、倒槽、V形槽和雕刻。与中心钻不同,点钻是高速钢(HSS)或硬质合金制成的通用刀具,通常钻顶角度为90°,120°和142°。

为何要使用点钻? ▼

点钻的主要目的是为后续的钻孔预先确定一个精确的定位点,提高整体孔加工精度。使用点钻的主要优势包括:

精度:点钻微后即孔加工确定位置,确保最终孔精确定位。

防止漂移:减少二次钻从预定路径漂移的可能性。

减少发热量:点钻产生的热量比普通钻头少,有助于防止钻孔前材料在加工中被硬化。

需要注意的是,自定心钻通常不需要用点钻定位。然而,当使用非自定心钻头时,点钻对于提高刀具寿命和表面光洁度至关重要。

高速钢vs硬质合金钢制成的点钻 ▼

点钻有两种主要的基材:高速钢和硬质合金。每种材料都有自己的优势和局限性:

高速钢点钻优势:

成本效益:比硬质合金更实惠,适用于预算紧张的项目。

韧性:更好地承受振动,需要更少的刚性设置。

缺点:

硬度:与硬质合金相比,硬度较低,在要求苛刻的应用中会缩短刀具寿命。

较慢的速度和进给速度:在高速加工场景中效率较低。

硬质合金钢点钻优点:

硬度:碳化物的优异硬度延长了刀具寿命,提高了耐磨性,尤其适用于切削难加工材料。

高速加工:适合高速加工,提高加工效率。

耐热性:在高温下能保持硬度,适合提高切削速度。

缺点:

成本:一般来说,更昂贵,这意味着需要更高的初始投资。

脆性:在不稳定的条件下更容易碎裂或断裂

带涂层和不带涂层的点钻 ▼

不带涂层的钻头相比,涂覆了TiN(氮化钛)或TiAlSiN(钛铝硅氮化硅)涂层的钻头,其性能和耐用性都有了显著提高。这些先进的涂层提高了钻头的硬度,使其更能耐磨损和抗断裂。

涂层减少了摩擦,使钻孔更加平稳,从而提高了效率,减少了热量的产生。这在高速和高温应用中是有益的,在这些应用中,未带涂层的钻头可能由于过热和磨损提前消耗。

另一方面,不带涂层的点钻更适合对塑料和像铝这样的粘着性材料进行加工。不带涂层的刀具可以防止材料积聚在切削边缘,这可能是这些材料的共同面对的问题。不带涂层的钻头通常更经济实惠,并且可以在热磨损较少的应用中有效工作。

因此,带涂层点钻是高速、高温加工和需要延长刀具寿命,需耐用刀具加工厂和的理想选择,而对于容易粘附的材料和不存在过度发热的加工,无涂层的点钻是一种具有成本效益的选择。

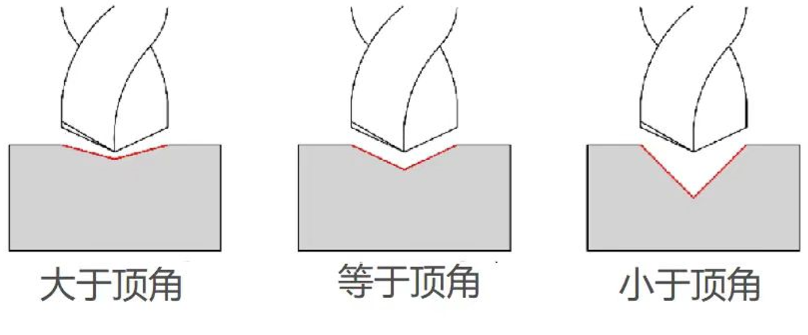

90°、120°、142°点钻,不同的顶角的钻头设计,以满足特定的需求:

90°数控点钻:理想的点钻加工时,使用大直径的钻头。它们确保钻头被切削刃最稳定的所引导。如果点钻做的标记直径大于最终孔,这些钻头也可用于一次性加工90°沉孔和中心定位。

120°数控点钻:最适合使用有一个118°的角度的钻头。它们确保后一步钻孔的钻头正确对准,提高精度,有效地引导钻头。

142°数控点钻:设计用于与具有135°- 140°角的硬质合金钻头一起使用。

减少角落损伤:这种点钻可以避免在钻孔过程中对材料角落造成损伤,因为它确保钻头的尖端先于切削角落接触材料。

点钻用什么刀柄? ▼

当为点钻配刀柄的时候,强烈推荐ER筒夹。它提供了一个安全和精确的夹持力,确保稳定的操作,并能尽可能地减少使用过程中的振动。这有助于保持加工精度和延长刀具寿命。

精密夹持:ER筒夹为刀具提供安全精确的夹持力,确保最小的跳动并保持电钻高精度操作。

多功能性:这些筒夹可以配合各种刀柄尺寸,为各种现场孔加工应用提供灵活性和便利性,而无需多个刀柄。

请注意,一些点钻是在焊在刀杆上提供的,也可以装在侧锁式刀柄和ER筒夹上。

点钻使用建议 ▼

根据您的待加工材料和应用需求选择点钻。高速钢钻头对于一般用途具有成本效益,而硬质合金钻头在高速和高温环境中表现优异。

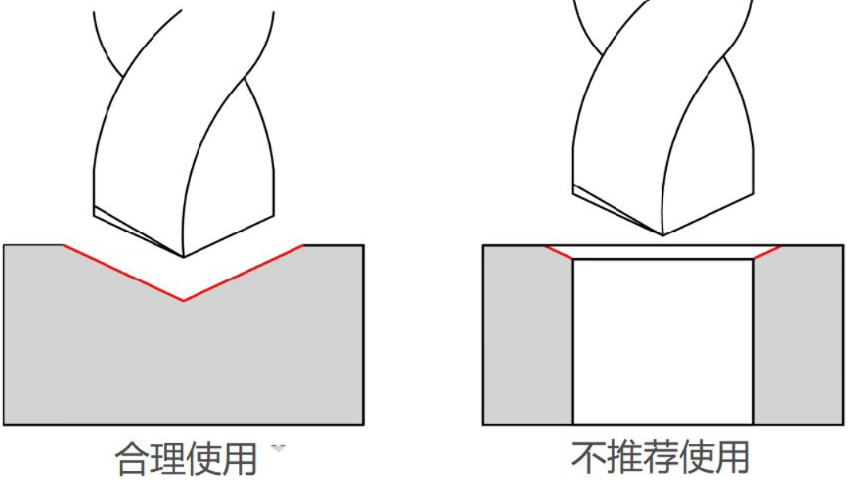

正确与不正确的角度:将点钻的角度与后面用到的钻头的尖角相匹配,以确保正确的对准和精度。

直径:确保点钻的直径与最终孔尺寸相匹配,以避免二次钻孔碰到问题。

何时及为何使用点钻:使用点钻,以提高精度和防止后面钻头漂移,特别是当使用非自定心钻的时候。

点钻是实现高精度加工的重要工具。通过了解它们的特点和应用,您可以为您的项目选择合适的点钻,确保在每次操作中都具有卓越的性能和精度。