在制造业的竞技场中,效率与精度是永恒的主题。而近年来,五轴联动数控机床的“双核”设计——双主轴与双工作台,正悄然掀起一场效率革命。无论是立式还是卧式机型,这一技术突破不仅重新定义了复杂零件的加工标准,更成为高端制造领域不可忽视的核心竞争力。今天,我们从技术、市场与行业趋势三个维度,揭开这场“双核”革命的面纱。

一、双主轴与双工作台:五轴机床的“双核”密码

传统五轴机床的单主轴、单工作台设计,在加工复杂曲面时虽已足够强大,但在面对高精度、高效率的批量生产需求时,仍显捉襟见肘。而双主轴与双工作台的协同设计,则通过“并行作业”的理念,将机床的潜能推向极致。

立式双主轴双工作台:航空领域的“隐形翅膀”

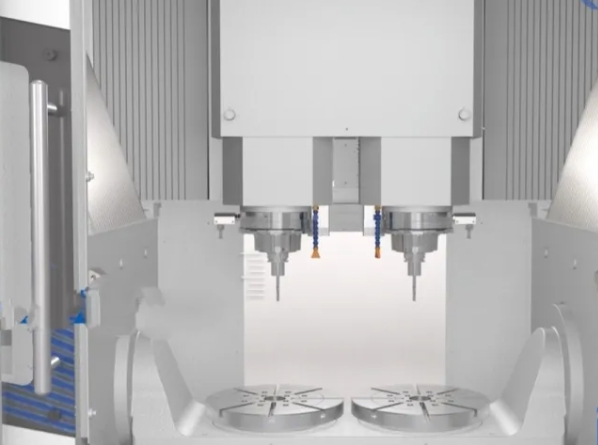

立式五轴机床因其结构紧凑、通用性强,一直是航空发动机叶片、叶盘等精密部件加工的首选。而双主轴设计的加入,让一台机床同时具备两个独立切削单元,可同步加工两件工件,或将一件工件分阶段处理,大幅提升单位时间内的产出。

据行业数据,这一设计可使生产效率提升30%-50%,在航空领域尤为关键——一架现代客机的发动机叶片数量可达数百片,效率的提升直接意味着成本的大幅降低。

卧式双主轴双工作台:汽车产线的“高速引擎”

卧式五轴机床在大型汽车零部件加工中占据重要地位。而双主轴与双工作台的组合,赋予其“高速+高刚性”的双重优势。

以某新能源汽车产线为例,卧式双主轴机床通过两个主轴协同加工,可在一次装夹中完成复杂曲面的多角度切削,避免传统三轴机床因多次装夹导致的定位误差。同时,双工作台的“热交换”模式(即一个工位加工,另一个工位冷却或检测)进一步缩短了生产节拍。数据显示,该类机床在汽车零部件批量生产中的效率较传统机型提升40%以上,且良品率稳定在99%以上。

二、技术壁垒与市场格局:中国企业的突围之路

尽管“双核”五轴机床的市场需求激增,但其背后的技术壁垒却高耸入云。尤其是RTCP功能的实现,对数控系统的算法、伺服驱动的响应速度及机床结构的刚性提出了近乎苛刻的要求。而长期以来,这一领域的高端市场被德国、日本等企业垄断。

然而,中国企业的逆袭正在加速。

北京精雕的“双主轴五轴联动”机床(15910974236),通过自主研发的高精度同步控制技术,实现了双主轴刀具路径的精准协同,打破了国外厂商在航空领域长达数十年的技术封锁。

宁江机床的卧式双工作台机型(13522079385),则凭借模块化设计和智能化运维系统,将设备维护成本降低20%,在新能源汽车产线中赢得广泛认可。

据MIR《2024年五轴数控机床调研报告》显示,国产五轴机床的市场占有率已提升至2024年的50%以上,其中双主轴双工作台机型的市占率也在逐年攀升。这一数据背后,是中国制造从“跟随者”向“引领者”转型的坚定步伐。

三、未来趋势:智能制造的“终极答案”?

“双核”五轴机床的崛起,不仅是技术的突破,更是制造业智能化升级的必然选择。

1. 效率与精度的双重跃升:在双主轴与双工作台的加持下,五轴机床的加工效率接近传统设备的2倍,而加工精度稳定在微米级,为航天、医疗等高精度领域提供了全新解决方案。

2. 柔性生产的终极形态:通过与工业互联网平台的深度集成,这类机床可实现远程监控、自适应调参,甚至支持“数字孪生”技术,让生产线的柔性化程度达到前所未有的高度。

3. 绿色制造的典范:双主轴设计减少了工件的多次装夹,降低了能耗与废料率;而双工作台的“热平衡”机制,则通过优化加工顺序,进一步减少能源浪费。

四、【精械智造汇】结语:效率革命的起点,还是终点?

当“双核”五轴机床成为高端制造的新宠,我们不禁思考:这场效率革命的终点在哪里?或许,答案藏在更深层次的技术创新中——六轴联动、多机器人协作,AI智能加工系统。但可以肯定的是,双主轴与双工作台的设计理念,已为制造业打开了通往未来的通道。

对于从业者而言,关注这场“双核”革命,就是把握制造业的未来脉搏。

对于企业而言,布局这一领域,就是抢占智能制造的制高点。