优化铝加工工艺并节省成本涉及多个方面,包括选择合适的工具、优化切削参数、使用有效的冷却和润滑方式,以及改进编程和加工策略。

以下是优化铝加工工艺并节省成本的一些具体方法:

1

选择合适的刀具和刀具材料

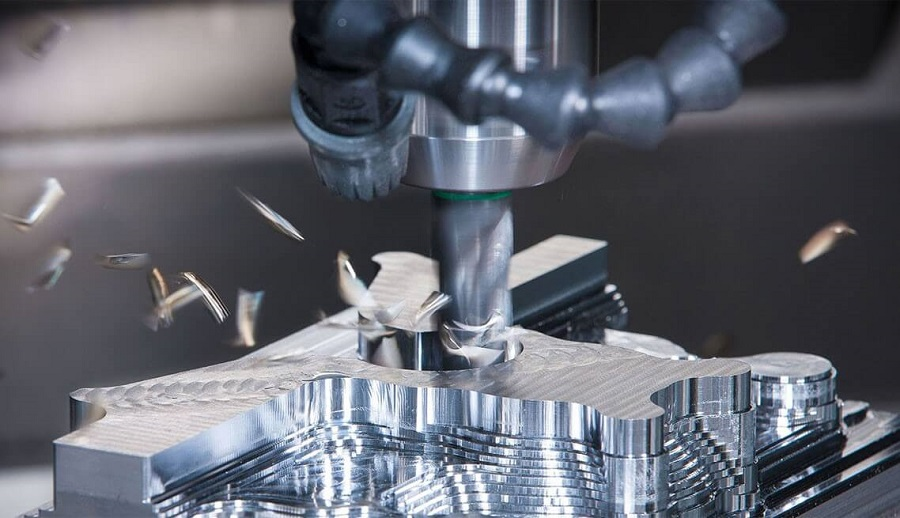

使用适合铝加工的刀具材料:铝材较软,容易产生积屑瘤。使用适合铝加工的刀具材料(如硬质合金刀具和高性能涂层刀具)可以有效减少刀具磨损,延长刀具寿命。

选择合适的刀具几何形状:铝加工需要较大前角的刀具,以减少切削力和积屑瘤的形成。锋利的切削刃和光滑的表面处理也能减少摩擦和刀具磨损。

优先使用多刃铣刀和刀片:多刃铣刀和刀片在铝加工中能提高材料去除率,减少加工时间,同时延长刀具寿命。

2

优化切削参数

提高切削速度:铝具有良好的导热性和低切削阻力,可以在较高的切削速度下加工。提高切削速度能够增加材料去除率,缩短加工时间。

调整进给速度和切削深度:合理设置进给速度和切削深度可以减少切削力,减少刀具磨损,提升加工效率。一般来说,较高的进给速度适合粗加工,而较低的进给速度适合精加工。

使用合适的切削策略:根据加工要求选择合适的切削策略,如顺铣和逆铣。顺铣有助于减少切削力和刀具磨损,而逆铣适合表面质量要求较高的精加工。

3

使用有效的冷却和润滑方式

选择合适的冷却液:使用高效的冷却液如酒精、水基冷却液或合成冷却液,能有效带走切削热,减少刀具磨损和热变形。避免使用油基冷却液,因为它可能导致铝屑粘附在工件和刀具上。

使用微量润滑技术(MQL):MQL技术通过在切削区喷射少量高效润滑剂,减少冷却液使用量,降低成本,同时提高加工表面质量和刀具寿命。

确保冷却液的清洁和流动性:定期更换和过滤冷却液,保持其清洁和流动性,避免切屑堵塞冷却液通道,确保冷却效果。

4

改进编程和加工策略

优化CNC编程路径:通过优化CNC编程路径,减少空切行程,降低机床的空闲时间,减少加工时间,提高效率。

采用高效铣削策略:如高效轮廓铣削(HPC)和高速加工(HSM)策略,能够实现更高的切削速度和进给速度,提高材料去除率和加工效率。

使用现代刀具路径优化软件:利用先进的CAD/CAM软件优化刀具路径,可以减少加工时间、刀具磨损和机器的能耗,提高整体加工效率。

5

减少材料浪费

优化材料利用率:合理排版和布置工件,减少材料浪费。使用切削优化软件规划切削路径和排布工件,可以最大化材料利用率。

控制余量:在粗加工和半精加工过程中控制合理的切削余量,减少材料浪费,同时减少后续精加工的工作量。

回收和再利用切屑:铝切屑可以回收和再利用,减少材料成本。建立切屑回收系统,确保高效的材料利用。

6

改进夹具和工装设计

使用高效夹具:设计适合铝加工的夹具,确保工件在加工过程中的稳定性,减少振动和偏移,提高加工精度和表面质量。

采用模块化工装:模块化工装设计可以减少夹具更换时间,提高生产效率。模块化工装还可以用于多种加工任务,节省成本。

减少装夹次数:通过优化加工顺序和设计,减少工件的装夹次数,可以减少加工时间和定位误差,提高生产效率和加工精度。

7

进行过程监控和刀具管理

使用在线监控系统:安装在线监控系统实时监控加工过程中的切削力、温度和振动情况,及时调整加工参数,防止刀具过度磨损或工件损坏。

定期检查和更换刀具:建立刀具管理制度,定期检查和更换磨损刀具,避免因刀具磨损导致的加工问题,保持稳定的加工质量。

刀具寿命预测和优化:利用刀具寿命预测软件,结合加工历史数据,优化刀具更换时间和加工参数,最大化刀具使用寿命,节省刀具成本。

8

员工培训和技能提升

培训操作人员:定期培训操作人员,提升他们对加工设备和刀具的理解和使用技巧,确保他们能够正确操作机器,减少人为错误。

推广最佳实践:分享和推广在铝加工过程中获得的最佳实践,帮助操作人员了解如何优化加工参数和选择合适的刀具和冷却方式。

优化铝加工工艺并节省成本涉及从刀具选择、切削参数设定、冷却方式到加工策略优化、材料利用、夹具设计和过程监控等多方面的改进。

通过合理配置和优化这些因素,可以显著提高加工效率、降低生产成本,同时确保产品的高质量和一致性。