针对数控编程时间长、标准化程度低以及切削效率不高的问题,以某典型壳体零件数控加工工序为研究对象,探索了基于特征的智能编程方法,将知识库建立、特征识别、工艺仿真、刀具自动匹配、刀路自动生成、切削参数自动匹配和加工仿真优化等技术在NX编程软件有机集成,自动输出加工方案及优化的NC程序 代码,实现数控程序的快速编制,提升数控程序标准化程度及数控加工效率。经加工验证,典型壳体零件数控编程效率提高30%以上,数控加工效率提升20%以上。

序言

航空发动机燃油附件壳体是航空发动机控制系统核心部件,基于其结构复杂、加工部位多且精度要求高等因素,公司数控编程仍以手工为主,NX软件为辅,高度依赖编程人员的技术水平和经验。而且软件编程需要后处理程序输出NC代码,对于多孔系壳体类零件,程序输出与修改不及手工编程方便快捷,数控程序编制、调试时间长,标准化程度低,还存在切削参数不合理、机床利用率低、加工质量不稳定及效率较低的问题,制约了产品研发生产进度,研究一种新型快速编程方法势在必行。

基于特征的快速编程技术发展至今,其特征识别、工艺仿真及刀路自动生成等关键技术已相对比较成熟。廖友军、袁修华、刘峰[1-3]开发了基于特征技术的制造加工系统,但都是建立在二维和2.5维图形文件的特征识别基础上,识别的特征都为底层加工特征。惠昕等[4]以具有典型特征的飞机整体肋类零件对基于特征的快速编程系统进行验证,丁国智等[5]开发了基于该方法的快速编程系统。然而,由于企业零件结构特征、加工能力不同,上述方法仅供参考,企业还需根据已有资源及能力定制开发适合自身产品加工的一套编程系统,相关技术尚需验证。本文针对航空发动机燃油附件复杂壳体,研究基于特征的智能编程技术,期望开发出适合公司典型壳体零件的高效数控加工编程系统,以提升数控编程效率及数控加工效率。

基于特征的智能编程方法

基于特征的智能编程方法,即以特征为研究对象,以建设的特征知识库、加工知识库为基础,在NX平台通过加工结构搭建、工艺路线匹配、刀路匹配、NC代码输出、加工仿真与优化等,实现壳体零件数控编程自动化和智能化。

2.1 基本组成及功能框架

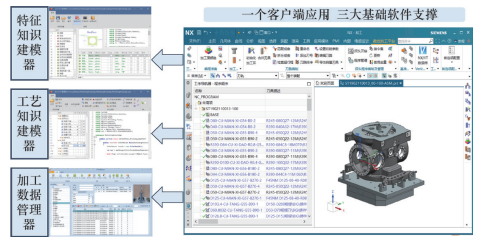

(1)基本组成 基于特征的智能编程方法,以特征知识建模器、工艺知识建模器和加工数据管理器3个模块及基于NX的客户端应用组成(见图1), 构成一套相对完整的智能编程工具。

图1 基本组成

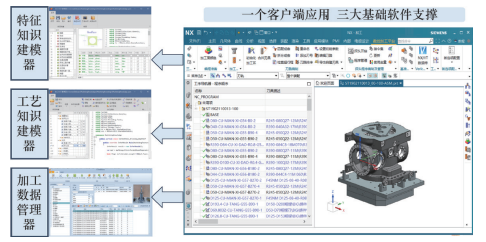

(2)功能框架 功能框架(见图2)以现有资源为基础,基于某壳体零件包含的特征,建设特征知识库及加工知识库(机床、刀具和切削参数),并完成从特征识别、工艺路线匹配、刀具自动匹配、切削参数自动匹配、NC代码输出到仿真验证及优化的流程贯通,实现数控编程自动化和智能化。

图2 功能框架

2.2 知识库构建

(1)特征知识库 根据零件包含的三维特征,结合工艺条件对特征进行定义,并开发每种特征的识别算法,将其录入到知识建模器中,使其在进行特征识别时能够准确地识别到所包含的特征。

(2)工艺规则库 根据特征的加工方法、加工刀具及加工参数,将其转换为代码,录入到系统中,在工艺路线匹配时作为推理的依据,并给出最合理的工艺路线,同时完成工艺路线中刀路规划策略、参数等的输入。

(3)刀具、刀柄库 根据使用的加工刀具、刀柄等数据,通过加工数据管理器的开发,将其录入到加工数据管理器中。通过接口服务,在工艺路线匹配时调用创建的刀具、刀柄库数据,同时载入到NX软件中的刀具、刀柄,能够可视化显示,并能够查看刀具、刀柄结构及数据。

(4)切削参数库 将加工使用的切削参数录入到加工数据管理器中,通过接口服务,在切削参数匹配时调用该数据,实现切削参数自动匹配。

2.3 加工结构搭建

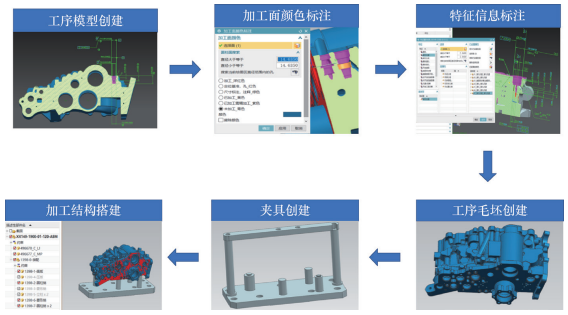

在零件工序模型的基础上,绘制工序中差模型,标注加工面颜色、特征属性,绘制毛坯模型、夹具模型,完成加工结构搭建。

2.4 基于特征的智能编程过程

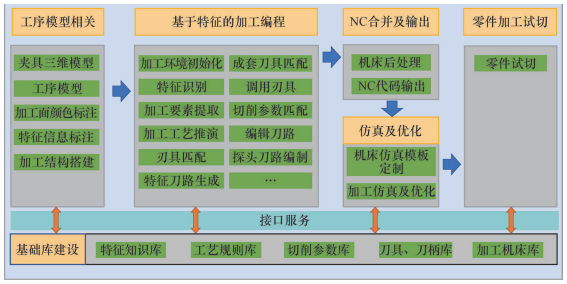

基于特征的智能编程通过加工环境初始化、特征识别、工艺自动匹配、刀路生成以及刀具和工艺参数自动匹配等步骤来完成数控程序编制,过程如图3所示。

图3 基于特征的智能编程过程

2.5 NC代码输出

应用机床后处理程序,将刀路转化为机床能够 识别的NC代码。

2.6 加工仿真与优化

应用仿真验证技术,及时发现试切过程中可能发生的干涉、碰撞;同时应用优化技术解决实际加工中切削参数弹性调整的要求,并减少空切,不仅提升了数控程序的质量,也提高了数控加工效率。

应用实例

以某壳体零件中110工序应用基于特征的智能编程方法为例进行说明。

加工结构搭建:过程如图4所示,包括工序模型创建、加工面颜色标注、特征信息标注、工序毛坯创建和夹具创建等。

图4 加工结构搭建过程

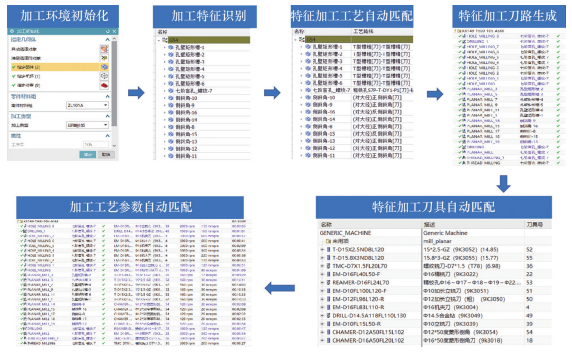

加工初始化:进行加工几何体、加工类型选择,完成加工参数初始化设置。

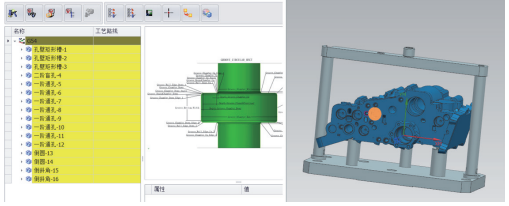

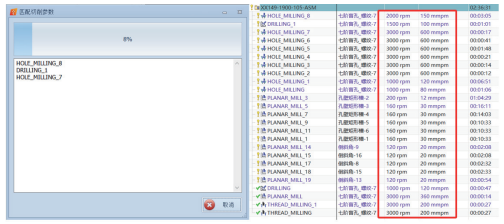

特征识别:通过特征识别规则,将定义的特征类型识别出来。特征识别界面如图5所示。

图5 特征识别界面

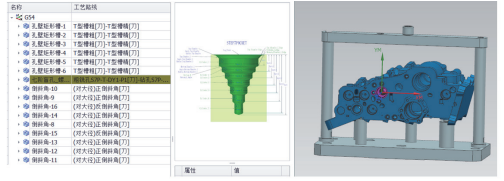

工艺路线匹配:对识别出的特征,按照工艺规则库和刀具、刀柄库提供的资源自动匹配,生成每个特征的加工工艺路线,匹配界面如图6所示。

图6 工艺路线匹配界面

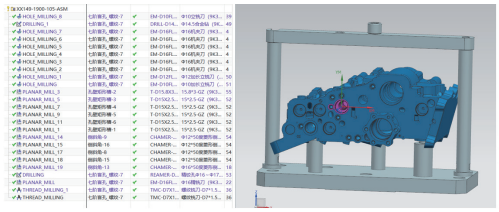

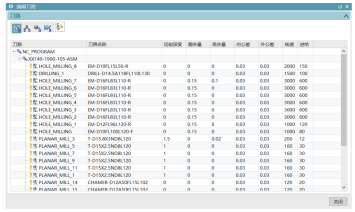

特征加工刀路创建:根据确定的工艺路线,生成特征加工刀路。加工刀路创建界面如图7所示。

图7 加工刀路创建界面

切削参数匹配:调用加工数据管理器中的切削参数库及接口服务,自动匹配所选刀具的转速和进给,切削参数匹配界面如图8所示。

图8 切削参数匹配界面

编辑刀路:在刀路编制过程中或完成后,将刀路加载到刀路编辑界面,对刀路中的某些参数进行调整。编辑刀路界面如图9所示。

图9 编辑刀路界面

NC代码输出:刀路编制完成后,选择定制的机床后处理程序,生成机床能够识别的NC代码。

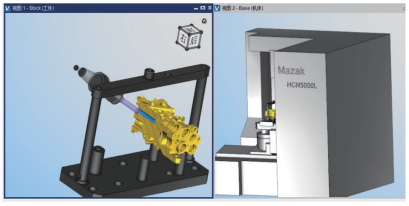

加工仿真与优化:使用定制的机床仿真模版进行加工程序仿真验证及加工程序优化,机床仿真界面如图10所示。程序优化后,可节省加工时间23%。

图10 机床仿真界面

效果验证

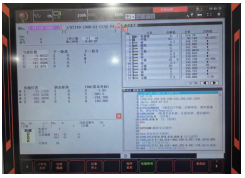

采用常规编程方法,工艺人员从工序模型输出、合并及图样尺寸转换,到数控程序编制完成, 一道工序编程时间约3天。采用智能编程方法,从工序模型开始到仿真优化结束,一道工序的编程时间是2天,编程效率提升了33%。通过仿真优化完成的数控程序,极大地提升了首件试切的效率,降低了首件加工的风险。零件试切过程如图11所示。

a)机床控制面板显示

b)实际加工

图11 零件试切过程

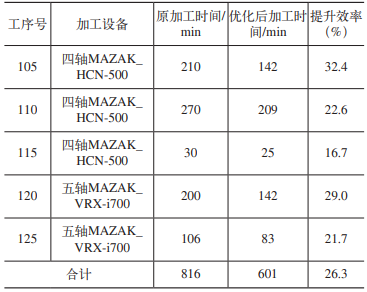

使用Vericut的Force功能,通过加载切削材料库、设置刀具属性来计算切削力大小,设置合理的切削参数和力极限,可以有效降低切削力,切削效率平均提升26.3%。某壳体零件部分工序加工时间的统计对比见表1。

表1 某壳体零件部分工序加工时间对比

结束语

基于特征的智能编程技术是集合特征识别、工艺仿真、刀具自动匹配、刀路自动生成和切削参数自动匹配为一体的应用技术。将特征识别技术与知识库相结合,通过开放的算法,使特征识别更准确;将特征识别与工艺规则库和刀具、刀柄库相结 合,实现了精准的工艺路线匹配、刀具及刀柄匹配;将刀具与切削参数库相结合,实现了工艺参数的自动匹配。本文系统阐述了典型壳体零件基于特征的智能编程方法,并对该方法进行了实例验证,探索出了一条能够提升壳体零件数控编程效率和数控加

工效率的路径。经加工验证,典型壳体零件数控编程效率提高30%以上,数控加工效率提升20%以上。

基于特征的智能编程技术的应用是一项长期工作,企业若要大力推广,还需从以下几个方面不断完善和优化。

1)完善知识库。知识库是企业经验的总结,更是基于特征进行智能编程的基础,需要不断丰富和完善。

2)优化特征识别算法。在特征自动识别中,需要不断进行算法的研究和优化,才能够更加准确地自动识别出更为复杂的特征,进一步提升模型特征识别的准确率。

3)优化工艺路线匹配算法。复杂特征在工艺路线匹配过程中花费较长的时间,需要进一步优化匹配逻辑和算法,才能够更加快捷、准确地进行工艺路线匹配,进一步提升数控编程效率。