立式车削领域有望迎来新标杆

斯达拉格公司最新推出的一款多利斯 VT 28 立式车床,是全新系列中的首款产品,它将成功的 VCE 系列的成熟技术与创新解决方案相结合。斯达拉格业务部门主管 Rainer Hansjürgens 在集团客户杂志《Star》中解释道:“我们的产品在性能、精度和长期稳定性方面,是大型机床制造领域的标杆。”LPMS 代表大型零件加工系统,是斯达拉格大型机床制造的代名词。

几十年来,多利斯 Contumat VCE 立式车床一直是该业务部门的成功机型之一,且已在众多行业的零部件高精度完整加工中得到了验证。这一传统将在全新的 VT 系列这里延续下去。

向动态且高精加工的趋势发展

自 2024 年 7 月正式投放市场以来,取代多利斯 VCE 2800 的多利斯 VT 28 标志着新系列的开端。大型零件加工系统(LPMS)销售经理Heiko Quack表示:“多利斯 VT 28 在多利斯 VCE 系列坚固耐用的特点基础上进行打造,但我们对其进行了全面创新,使其达到了最新的技术水平。” 这款新机床经过了全新设计,适用于多功能、高精度且柔性的粗加工和精加工,例如用于行星齿轮架和大型发动机壳体等零部件的加工。它融合了最先进的技术、功率和扭矩,以及高度灵活的附件交换系统。

多利斯 VT 28 的研发是为了满足当前的市场需求。它专门为风电和航空行业的高精度和动态加工而设计。Heiko说:“由于对风力涡轮机的投资不断增加,以及航空行业的追赶效应,现在是推出新一代多功能机床的理想时机。”

工作台驱动减少加工时间和成本

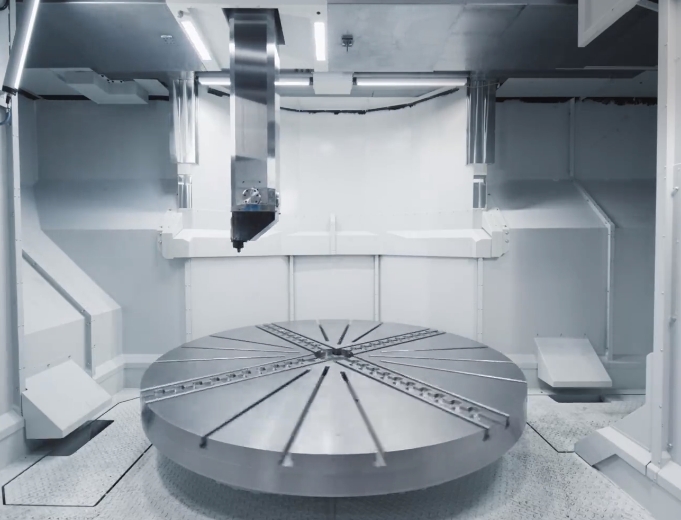

这款新机床的直驱系统可实现动态定位和快速启动,从而缩短了加工时间,进而降低了每个零部件的加工成本。在多利斯 VT 28 的旋转工作台上,可以加工重达 17 吨、最大直径 2.8 米、高度 2.65 米的零部件。斯达拉格在所有直线轴上继续采用无磨损的静压导轨,以抑制振动,从而确保高精度。新型静压系统对温度波动和粘度变化具有很强的适应性,因此能够实现更高精度。

斯达拉格还摒弃了一种重要结构部件的铸造工艺。工作台底座采用了一种特殊混凝土:选用的材料是超高性能混凝土(UHPC),其特点是具有卓越的强度和耐久性,在减振性能和温度稳定性方面远优于铸造底座。

具有吸引力的价格以及灵活创新的解决方案

尽管进行了广泛的技术创新,但斯达拉格通过引入新的装配工艺并将其高度标准化,同时仍允许进行灵活调整,从而降低了成本并缩短了交货时间。销售经理Heiko表示:“只要我们能以标准配置满足超过 90% 以上的所有需求,我们就能提供具有吸引力的价格。我们的目标是在保持高度标准化的同时,不忽视客户的特定解决方案。”

技术创新与优势

多利斯 VT 28 提供了紧凑型地面安装选项,即基础底座安装在地面上,从而降低了地基建设成本。立柱底座是地基的一部分,由于紧固力的力臂减小,提高了刚性。智能的材料组合确保了最佳的静态和动态刚性。这体现在高切屑量的零部件加工上,能获得出色的表面加工效果、精度以及减少刀具磨损。工作台底座由复合材料 UHPC 制成,具有强大的减振性能、热稳定性以及较低的二氧化碳排放量。立柱和横梁由钢材制成,以确保最大刚性,而铸铁溜板则具有较高的材料减振性能。锻造滑枕保证了更大的刚性和强度。传动链上的零部件数量已大幅减少。工作台和铣削驱动中的两级齿轮已被直驱系统替代,从而提高了动态性能和定位精度,同时改善了插补加工。这些创新还可以降低维护和维修成本。滑枕横截面更大(310 毫米 ×310 毫米对比之前的 300 毫米 ×250 毫米),而伸入直径相同(380 毫米),并且 Z 轴行程更长(1750 毫米对比之前的 1500 毫米)。附件的主铣头概念使铣削驱动和刀具接口能够分离,并为铣削驱动提供了额外的防撞保护。

与前身相比,多利斯 VT 28 的车削高度增加了 200 毫米,并且在工作台上配备了功率强大的水冷直接驱动系统,功率为 98 千瓦,转速 250 转 / 分钟,在高达 85 转 / 分钟时可保持恒定扭矩 11000 牛・米。该驱动系统无齿轮损耗,仅需对轴承进行极少的润滑,且无需维护。最高可达 0.001° 的定位精度非常适合插补加工,例如螺纹成型。现代化的静压系统确保了高切削率和高精度。全封闭滑枕配备了用于静压系统的渐进流量控制装置,可确保最大刚性和精度。即使在负载下,油膜间隙也能保持恒定,与流量控制阀相比,具有更高的稳定性。这些系统几乎无磨损。

咨询:135 2207 9385

该机床可实现最高 350 巴的高压冷却液供应(可选),并配备了可控喷嘴,在加工钛合金和高温合金等难切削材料时可实现最佳断屑效果。工业机器人提供了最大的可靠性,使设备和刀具的操作更加灵活。在加工过程中进行刀具的装载和卸载,最大限度地减少了停机时间。标准配置提供 108 个刀具位置和最多 7 个附件单元。