天马轴承成立于1987年,正处于中国轴承行业发展的黄金期,凭借对技术创新的执着追求和对产品品质的严格把控,天马轴承迅速崛起,成为全球轴承行业的重要参与者。

天马轴承是全球唯一一家自己拥有炼钢厂的轴承企业,实现了从原材料到成品的全产业链控制,并成功打造自主品牌TMB轴承,广泛应用于风力发电、轨道交通、新能源汽车等重大产业领域。

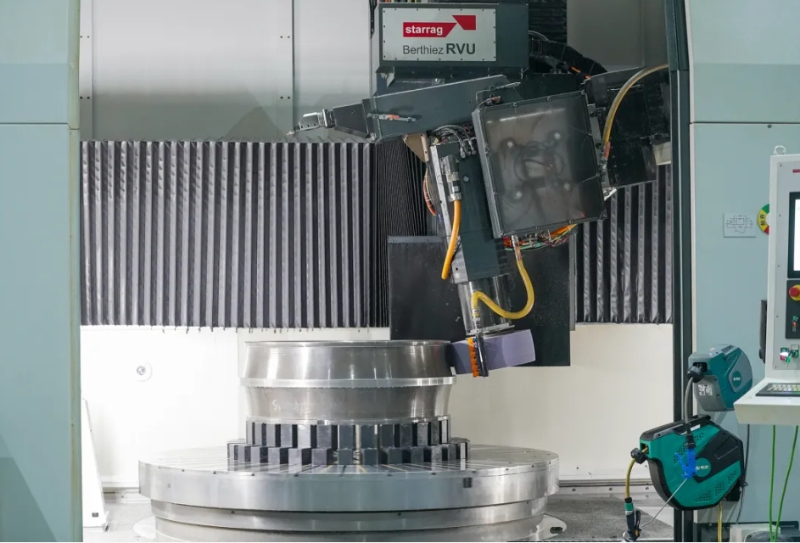

在风电行业,天马轴承的表现尤为突出。作为国内风电轴承市场的领军企业,天马轴承不仅市场占有率名列前茅,还为中国重大技术装备配套轴承的国产化作出了巨大贡献。特别是在偏航变桨轴承领域,天马轴承的市场占有率更是做到了全球领先。然而,天马轴承并未止步于此,而是持续发力,不断强化在风电行业的实力,力求在更多领域实现突破。2023年天马轴承购置斯达拉格立式磨床RVU 2300/220就是其为进军风电主轴轴承领域的重要举措。

助力天马轴承持续提升加工实力

“事实上,天马轴承与斯达拉格(Starrag)的首次合作是在2020年。我们为成都工厂购置了斯达拉格最大加工直径4.7米的立磨加工中心(带车削功能)。设备投入使用后,运行情况远超预期,不仅加工效率显著提升,产品品质也得到了极大保障。” 回忆起双方的首次合作,浙江天马轴承股份有限公司董事长助理兼技术总监慕斌面带微笑地说道。此次愉快的合作为双方奠定了坚实的信任基础。因此,当天马轴承计划进一步提升风电主轴轴承的研发生产能力时,毫不犹豫地选择了斯达拉格。众所周知,风电主轴轴承是风力发电机的核心零部件,对精度和可靠性都有着极严苛的要求。工欲善其事必先利其器,要生产高质量的产品,性能卓越的加工设备必不可少。斯达拉格作为全球机加工领域的重要供应商,其设备性能毋庸置疑,并且在风电领域积累了丰富的应用经验。斯达拉格立式磨床更是生产和研发风电主轴轴承的利器。

加工时间大幅缩短

斯达拉格的立式磨床RVU 2300/220自交付使用以来,一直运行良好,其卓越的性能和稳定的表现赢得了天马轴承技术团队的高度评价。对此,慕斌表示:“风电轴承对可靠性和使用寿命都有极高要求,尤其是主轴轴承,性能卓越的加工设备是保证产品品质的重要基础。斯达拉格的立式磨床不仅可靠性高,加工质量有保障,而且精度高,灵活性强,在新产品样件加工和复杂零件加工过程中表现都非常出色。”斯达拉格的立式磨床RVU 2300/220采用高刚性床身设计和先进的数控系统,确保了加工过程中的高精度和稳定性。其次,其自动化程度极高,转塔和换刀系统的设计使得复杂零件的加工变得更加高效和便捷。同时其还具备强大的适应性,能够满足不同尺寸和形状工件的加工需求。在天马轴承的实际使用中,RVU 2300/220解决了很多传统设备无法应对的加工难题,例如,加工一个样件的时间从原来的3-4天缩短到现在的4-5小时,加工效率大幅提升,研发周期大幅缩短。

咨询立式磨床:135 2207 9385

把好最后一道质量关

天马轴承将斯达拉格的设备用于产品加工的最后一道工序,以斯达拉格设备的高性能加码产品质量,同时斯达拉格设备带来的无形价值也让天马轴承受益匪浅。“斯达拉格的设备就像一粒定心丸,不仅我们用着放心,而且通过它对产品质量的把关,打消了很多客户使用本地产品的顾虑,增强了客户对天马轴承的信任”天马轴承集团有限公司董事长马兴法坦言道。当然,在马兴法看来,斯达拉格设备不只是消除客户顾虑的定心丸,在某种程度上还是倒逼天马轴承整体进步和创新的推动力。为了持续满足风电行业头部客户的高标准,天马轴承一直致力于加工实力的提升,斯达拉格设备的加入不只单纯地提升了某个加工环节的标准,而是形成了一个良性循环,使其各个生产环节均得以优化和改进,令天马轴承装备水平大幅提升,更坚定了其开发高端轴承的信心。从安装调试,到售后服务,斯达拉格工作人员的专业性和严谨态度都给天马轴承留下了深刻印象。慕斌回忆道:“在安装调试过程中,两位法国工程师不远万里来到天马轴承进行现场指导,在规划时间内高质量地完成了设备装配工作。工作人员专业的技术和严谨的态度令我们感触颇深。”

天马轴承与斯达拉格的合作,是两家行业领军企业的强强联手,更是高端制造业技术与品质追求的完美结合。通过引进斯达拉格的立式磨床RVU 2300/220,天马轴承不仅提升了自身的技术实力和产品品质,还为中国轴承行业的国产化进程注入了新的动力。在谈到未来的合作时,马兴法毫不犹豫表示:“斯达拉格作为天马轴承产品品质的终极保障让我们非常放心,未来在购买新设备时,我们还会首选斯达拉格。”