为新产品选择合适的制造方法往往说起来容易做起来难。数控加工和塑料注塑成型都是常用且经济高效的零件生产方法。虽然这两种方法在这方面相似,但它们是完全不同的制造方法。数控加工是一种减材制造工艺,使用金属刀具从工件上去除材料以形成最终的零件形状。塑料注塑成型迫使液态塑料符合模具的形状以制成成品零件。

1、CNC加工定义与塑料注塑成型的比较

CNC加工

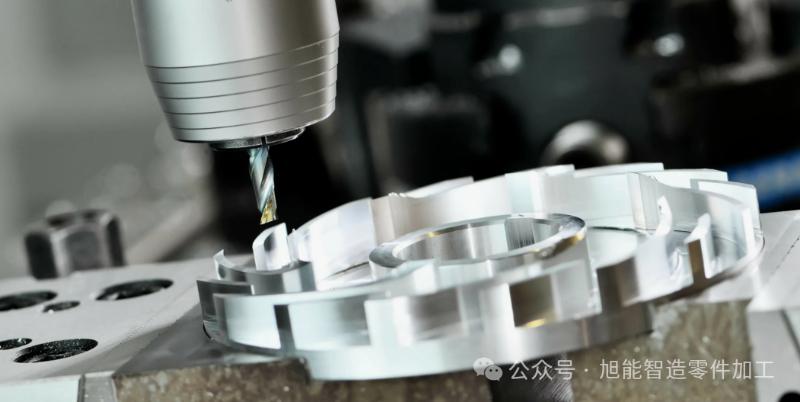

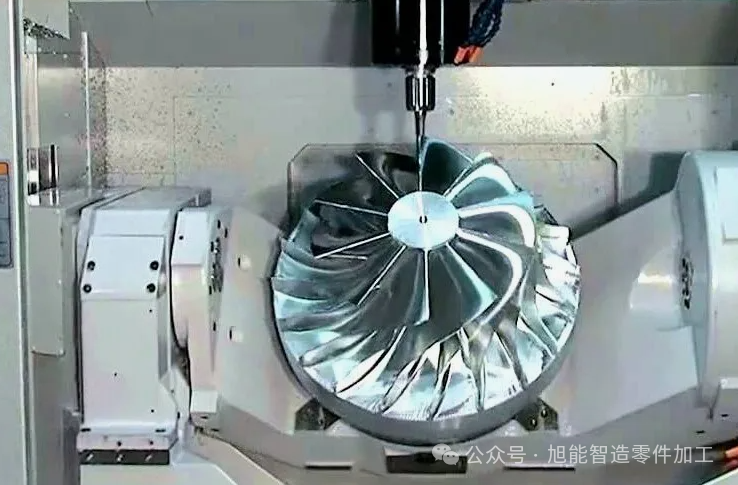

一种减材制造工艺,使用铣床、车床、钻床和锯床等机器来制造高精度零件。计算机辅助设计(CAD)数据是在产品设计阶段开发的。然后,这些CAD数据被用作编程和优化机床序列和路径的基础。然后,使用刀具(例如立铣刀和钻头)加工材料以制造零件。可能还需要辅助机械,包括珩磨机、滚齿机或磨床,以根据客户规格完成零件。

塑料注塑成型

一种使用注塑机(IMM)的制造方法。这些机器包含注塑螺杆、注塑筒和预制模具等组件。塑料颗粒被送入筒中,并通过螺杆和加热带的旋转熔化。熔融的塑料被注入模具并形成零件的几何形状。IMM对模具施加压力,直到产品正确成型并冷却。完成的零件被弹出并重新开始循环。

2、CNC加工的优缺点

CNC加工的优势

下面列出了CNC加工相对于注塑成型的一些优势:

由于可以使用小直径工具并且可以优化每个工艺参数,因此通过CNC加工可以轻松获得漂亮的表面光洁度和严格的公差。

由于塑料和金属材料都可以切割,因此可以使用CNC加工对多种材料进行成型。

修改零件设计非常容易,因为包含CNC机床指令和夹具的程序可以快速更改以匹配连续的设计迭代。

由于不需要制作复杂的模具,CNC加工比注塑成型具有更快的工具交付周期。

CNC加工的缺点:

由于制造零件所需的每个零件的周期时间较长,因此CNC加工产品的大批量生产和每个零件的价格都更高。

3、塑料注塑的优缺点

注塑成型的优势:

由于多腔模具可以在一个注射周期内生产许多零件,因此它可以轻松地以快速且可重复的方式生产大量零件。

注塑成型是所有制造工艺中每个零件的价格最低的,因为模具寿命长,而且多腔模具可以增加每台机器的产能,以支持大批量订单。

只需进行最少的后处理,因为根据所使用的浇口类型(从流道进入型腔的入口点),零件通常在顶出后即可立即发货。

注塑成型的缺点:

由于对带有多个板、凸轮和复杂几何形状的复杂模具进行返工可能会很麻烦,因此很难适应产品设计的变化。

模具内部的缺陷可能会导致成品零件出现表面缺陷。

模具制造需要较高的前期投资,因为多腔模具的成本可能从几千美元到几十万美元不等。

劳动力密集,因为必须根据工作将工件、成品零件、工具和刀架固定到机器上或从机器上拆卸下来。

4、加工与成型关键尺寸比较

成本比较:CNC加工的工具成本明显低于注塑成型。CNC加工成本与夹具和治具的制造以及原材料和工具的采购有关。注塑成型的单腔和低腔模具的成本可能为几千,多腔模具的成本则高达数十万。当注塑模具的成本分摊到足够高的生产量上时,其成本将收回。假设您拥有制造零件所需的机器,并且只需要安排模具、夹具和治具等工具,CNC加工的前期成本较低。

速度比较:CNC加工和注塑成型都以快速生产零件的能力而著称。对于小批量生产,通常首选CNC加工。对于大批量生产,首选注塑成型,因为多腔模具可以快速生产零件并降低单件成本。考虑到模具生产的准备时间,使用注塑成型开始批量生产所需的时间比使用CNC加工更长。考虑使用CNC加工进行小批量生产,使用注塑成型进行大批量生产。

体积比较:与CNC加工相比,注塑成型既可以在每台基础机器上生产更多零件,也可以在每美元投资上生产更多零件。注塑成型中使用的模具可以有多个型腔-从一个型腔到几百个型腔。因此,注塑成型可以快速生产大量零件。在CNC加工中,零件通常逐个制造。虽然CNC加工生产零件的速度很快,但注塑成型的速度更快。

材料比较:与注塑成型相比,CNC加工工艺可使用的材料范围更广。CNC加工能够用某些塑料生产零件,也能用铝和钢等金属生产零件。许多热塑性塑料、热固性塑料和弹性体太软,无法进行CNC加工。但是,它们可以使用注塑机轻松制成零件。