研究了复杂钣金零件在制造过程中的精度控制问题,分析了影响其精度的关键因素,包括材料特性、设备精度及环境条件等因素,并对复杂钣金零件成形过程中常见的尺寸偏差、形状误差及表面质量等问题进行了探讨。针对这些精度控制难点,提出了一系列改进措施,如优化成形工艺设计、引入高精度成形设备、选择适合的材料以及优化工艺参数。通过有限元仿真模拟、数控设备和激光技术的应用,可以提高加工精度,而选择高强度、低变形的材料,有助于确保零件的稳定性和精度。上述措施不仅能够有效提升复杂钣金零件的制造精度,还可显著减少返工和废品率,降低生产成本。

01序言

复杂钣金零件成形工艺广泛应用于航空航天、汽车制造及电子设备等领域,对零件的尺寸精度、形状精度及表面质量要求极高。由于钣金材料的回弹效应、各向异性变形、模具弹性变形及热应力影响,成形后的几何精度难以严格控制,导致装配误差和质量不稳定。研究成形精度的影响因素,并优化工艺控制策略,对提升制造质量至关重要。

传统钣金加工主要依赖模具精度和工艺经验,但这种方式成本高、效率低,难以满足复杂结构的高精度需求。近年来有限元分析(FEA)模拟成形、回弹补偿算法及自适应工艺控制等技术的发展,为精度优化提供了科学依据[1]。智能测量与误差补偿策略的应用,使成形过程更加可控,提高了零件的一致性和装配精度。

本研究将分析影响复杂钣金零件精度的关键因素,评估现有控制方法的适用性,并结合先进仿真与智能制造技术,提出优化策略,为高精度钣金成形提供理论支持和实践指导。

02复杂钣金零件成形过程中精度控制的关键问题

2.1 工艺过程中的误差源分析

(1)材料特性 钣金材料通常以卷材或板材的形式供应,存在厚度不均匀的情况。即便在同一批次的材料中,厚度也会存在微小的波动,这种不均匀性会导致在加工过程中,某些区域的材料受到不同的应力或变形,从而影响零件的最终形状和尺寸精度。材料的弹性模量是描述材料在受力时的刚度特性的重要参数,不同材料或同一材料的不同批次会存在弹性模量的差异,导致在成形过程中弹性变形不同。一些钣金材料,尤其是冷轧钢板或铝合金板,会存在明显的各向异性,即在不同方向上的力学性能差异,这种特性会导致材料在不同方向上的变形行为不同,进而影响零件的精度。

(2)工艺设备精度与工具磨损 加工设备的精度直接影响到成形过程中的尺寸精度,例如,激光切割机、冲压机和数控机床的精度在长期使用过程中会有所下降。设备的定位精度、稳定性及其动态响应能力都会影响加工精度,导致零件尺寸出现偏差。在长期的成形过程中,工具的磨损会直接影响加工精度。特别是在冲压、剪切等加工方法中,工具的锋利程度、形状及表面状况会随使用时间的增加而发生变化,从而导致加工过程中出现尺寸偏差,磨损较严重的工具会导致零件表面粗糙度值增加或尺寸精度不稳定。

(3)环境因素如温度、湿度的变化 温度的变化会导致材料的热膨胀或收缩,从而改变零件的尺寸,此外,设备在不同温度下的运动精度也会有所变化。例如,在高温环境下,设备的导轨会发生微小的变形,从而产生定位误差。高湿度环境会导致材料吸湿膨胀,从而改变其力学性能和尺寸稳定性,特别是在木材、塑料或某些金属材料中。此外,湿度对工艺设备的电子元件和机械结构也会产生影响,导致设备精度下降。

2.2 常见精度问题及其影响

(1)尺寸偏差 尺寸偏差表现为长度、宽度、厚度及孔径等各个维度的偏差,直接影响零件的装配性和功能。如果钣金零件的尺寸偏差过大,会导致装配困难,甚至无法装配,特别是在需要紧密配合的零件上,尺寸不合适会导致间隙过大或干涉,影响产品的整体质量。

(2)形状误差 形状误差主要包括直线度误差、平面度误差和圆度误差等。形状误差会导致零件在装配时无法保持预期的几何关系,影响零件的定位与配合。对于受力较大的零件,形状误差会导致应力集中,使得零件在使用过程中容易发生变形或疲劳破坏。某些应用场景对零件的几何形状有严格要求,如精密仪器中的外壳或支撑结构,任何微小的形状误差都会导致功能失效。

(3)表面质量问题 表面质量问题主要包括零件表面粗糙度值过高,表面缺陷如划痕、凹坑或涂层不均等。表面粗糙度值过高会增加零件之间的摩擦力,导致运动部件磨损加剧,降低零件的使用寿命。对于需要密封的零件如阀门、管道连接部件,表面质量直接影响密封效果,表面不平整或有划痕会导致密封不良,进而引起泄漏或渗透,影响产品的整体性能。

03复杂钣金零件成形工业精度控制的改进措施

3.1 改进成形工艺设计

优化成形工艺参数是提升产品质量、降低成本的有效途径,合理选择和调整工艺参数,如压力、温度、速度和时间等,能够显著改善零件的成形效果,减少缺陷,确保产品符合设计要求。在冲压、压制等工艺中,过低的压力会导致零件无法完全成形,而过高的压力会导致材料过度变形或损坏。温度过高或过低也会影响材料的塑性和成形性,因此需要根据材料特性选择适合的温度范围。适当的成形速度可以避免材料在成形过程中出现裂纹或不均匀的厚度变化,同时提高生产效率。过大的间隙会导致零件边缘毛刺过多,过小的间隙则会导致材料无法顺利流动,产生拉裂现象,因此,合理的模具间隙是保证成形精度的关键。

通过有限元分析,能够模拟材料在成形过程中的流动情况、应力分布及温度变化等,预测可能出现的缺陷如材料裂纹、起皱等,仿真结果可以为工艺参数的优化提供依据,如调整压力、模具设计等。利用专业的成形过程模拟软件,能够精确模拟成形过程中材料的塑性变形过程,预测零件的变形行为,优化模具设计和工艺参数,达到提高成形精度和产品质量的目的。通过仿真模拟,能够提前发现模具设计中的潜在问题,减少在实际生产中的模具调整和改进工作。例如,仿真可以帮助优化模具的冷却系统、排气设计等,避免热应力、温度不均等问题的出现。

3.2 高精度成形设备的应用

数控技术的引入极大地提升了钣金加工的精度和自动化水平,数控冲床能根据设计图样自动选择合适的工艺、速度和压力进行冲孔、切割等操作。数控折弯机通过精确控制折弯角度和位置,能够保证零件的准确成形,减少人工干预,提高生产效率。引入自动化焊接设备,如机器人焊接系统,可以确保焊接过程的高度一致性和精度,避免人工操作中产生的偏差。机器人焊接系统通过精确的轨迹规划和焊接参数控制,实现稳定的焊接质量[2]。随着自动化技术的发展,自动化装配线也被广泛应用于钣金零件的生产中,通过自动化装配,可以精确控制零件的组装位置,减少人为误差,提高装配精度和一致性。

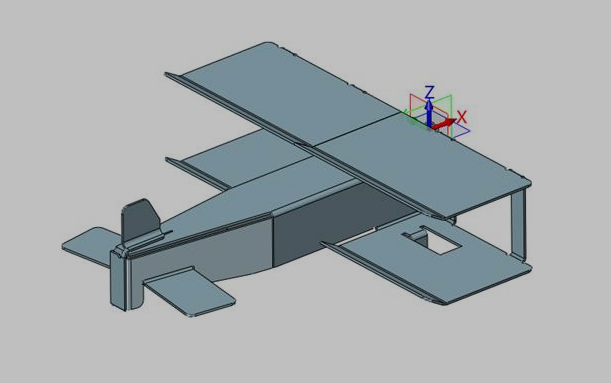

复杂钣金零件具有多样化的几何形状,需通过弯曲、折叠、冲孔及拉伸等多种工艺多次成形。其形状复杂,包含曲面、异形边缘、凹凸变化和嵌套孔洞等特征,不仅要求形状精确,还需达到较高的外观和功能标准。制造过程中对尺寸精度的要求极高,任何偏差都可能影响装配精度,甚至影响产品整体质量。材料选择上需考虑力学性能、耐蚀性和耐热性等因素,同时表面质量也至关重要,需保证表面粗糙度和光泽度,以满足外观和耐用性需求。

3.3 材料选择与优化

选用具有均匀组织结构的材料,例如均匀的金属晶粒或高分子聚合物,能够确保成形过程中均匀的应力分布和变形。组织不均匀的材料容易在成形过程中出现局部应力集中,导致零件形状偏差和尺寸不准确。材料的化学成分稳定性也会影响成形过程的精度,例如,含有高比例杂质或易于氧化的材料在加热过程中发生化学反应,改变其性能。选用化学稳定性较高的材料可以减少由材料成分波动引起的误差。在成形前,材料的表面处理对加工精度也有影响,表面粗糙或存在微小裂纹的材料在成形过程中容易造成不均匀的变形或损伤,影响成形精度。因此,应选择表面光滑、无明显缺陷的材料,保证加工过程中的均匀性。

高强度材料在成形过程中能更好地抵抗外力作用,减少因变形过度而产生的误差。例如,选择高强度钢材或高强度合金材料可以避免在冲压、拉伸等成形工艺中发生过度变形,确保成形后尺寸稳定。低变形材料通常表现出较小的弹性模量和较高的屈服强度,使得其在加工过程中能够保持更好的形状和尺寸稳定性。例如,铝合金、钛合金和某些特种塑料在成形过程中表现出较低的塑性变形,能够减少成形误差。

3.4 工艺参数优化

通过设计不同的试验方案,调节冲压、弯曲等工艺的相关参数,观察产品质量、精度和成形过程中的缺陷,通过系统性试验,得到各参数对成形效果的影响关系,为进一步优化提供数据支持。通过收集和分析试验数据,可以利用回归分析、方差分析等方法,揭示工艺参数与产品质量之间的定量关系,通过数据建模,能够优化冲压、弯曲等工艺的参数设置,减少工艺误差,提高产品一致性[3]。根据试验和数据分析的结果,确定冲压、弯曲等工艺的最佳参数组合,如调整冲压过程中模具的间隙、速度和冲压力等,优化弯曲过程中的曲率半径、弯曲速度及材料张力等参数,确保产品的尺寸和表面质量达到最佳。

04结束语

综上所述,在复杂钣金零件成形工艺中,材料的均匀性、成形设备的精度、工艺参数的优化及实时反馈控制等因素共同影响最终的成形精度。通过优化冲压、弯曲等工艺参数,引入数控及激光切割等高精度设备,使用高强度低变形材料及反馈控制系统,可以显著提高成形精度,此外,仿真模拟技术和人工智能的应用为精度控制提供了新方向。