来自上海大学、北京科技大学、宁波大学、浙江大学和宁波飞纳激光科技有限公司的研究人员在Optics and Laser Technology国际期刊上发表论文Precision Processing of Nb-Si Alloy via Water-Jet Guided Laser: Realization of Inhibited-Oxidation and Small-Taper。

01

论文导读

随着航空航天技术的快速发展,燃气轮机发动机的温度和推力重量比不断提高,对涡轮叶片材料的温度承载力要求更高,例如新一代涡轮叶片材料的温度将达到1850~1950 C°。目前镍基超合金的工作温度已接近1150℃的极限,因此,开发可在较高温度下使用的新材料引起越来越多的关注。其中,Nb-Si合金在其低密度(6.6~7.2 g/cm3)和高温强度方面被认为是高温下取代镍基单晶合金的潜在材料。为了提高发动机结构部件的使用寿命,需要在结构材料上加工气膜孔。但Nb-Si合金在高温下极容易氧化,传统的加工方法难以保证合金上气膜孔的有效加工。水射流引导激光技术(WJGL)作为一种混合激光处理方法,其中高压水射流不仅对加工区域进行冷却抑制氧化发生,而且可以通过水射流排出加工过程中产生的熔融物,防止了由于纳秒激光热效应而产生的加工缺陷。

02

全文概述

为了实现Nb-Si合金的高精度、极小化热影响区加工,本文系统研究了WJGL加工参数对其加工质量的影响。值得注意的是,与纳秒常规激光加工相比,在WJGL功率为20 W、切割速度为5 mm/s的条件下,WJGL可以在20 s内切割宽度为10 mm、厚度为3 mm的合金试样,且水射流的持续流动抑制了激光诱导的熔融残留物,这有助于最大限度地减少热冲击,并减少切面严重的氧化,从而在加工表面只形成了厚度为数百纳米的薄重熔层,获得了表面粗糙度仅为0.8 μm的Nb-Si合金切面。更令人印象深刻的是,对于直径为1 mm、深度为3 mm的通孔,其锥度仅为0.0016 °,这是传统加工难以获得的。这些研究结果表明,WJGL是一种可行且有效的Nb-Si合金加工方法。

03

图文解析

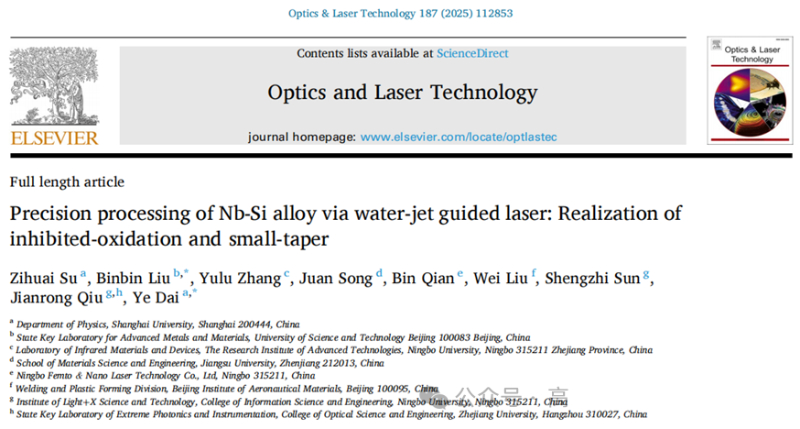

图1是WJGL与传统干法激光切割Nb-Si合金的对比图。其中图1(b)分别显示了WJGL和传统干法激光加工的两种典型切缝。左边的对应于WJGL切割,而右边的对应于传统干法激光切割。很明显,WJGL产生的切缝没有明显的锥度,而传统干法激光切割的切缝有明显的锥度和熔融物阻塞。图1(c)的SEM图像展示了WJGL切缝宽度为83 μm,两侧保持平行,没有明显的重熔层。然而,在图3(d)中显示大量的熔渣堵塞了传统干法激光切割的切缝,并且有明显的锥度,从93 μm缩小到65 μm。图3(e)显示,当WJGL的切割循环次数增加到8次时,切割深度达到了试样厚度,即3 mm。

图1 (a) WJGL和传统干法激光加工的示意图。(b)分别由WJGL和传统干法激光切割的切缝的光学显微照片。(c)和(d)分布为WJGL和传统干法激光切割的切缝的SEM图像。(e) WJGL切割切缝深度随循环次数的增加而增加,k表示激光入射方向。

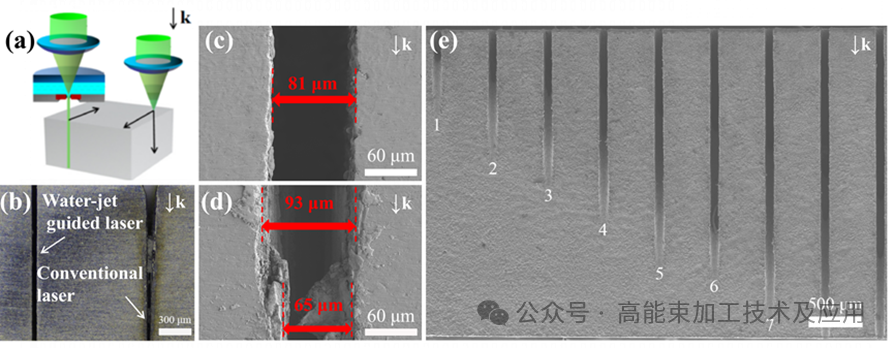

图2是比较了不同加工方法,即电火花线切割、传统干法激光切割和WJGL切割的切面质量。图2(a)和(b)分别为电火花线切割和传统干法激光切割加工的切面表面形貌,由于这两种加工方法的切割过程不能有效地抑制热效应,Nb-Si合金很容易被氧化,从而导致切割表面非常粗糙。图2(c)-(f)显示了WJGL在不同水压下产生的切面。可以发现,与前两种切割方法相比,切面质量有了极大的提高。图片中看不到非常明显的重熔层和残渣,然而表面仍有轻微的裂纹和孔洞,这可能是由于切割过程中的流体不稳定机制导致的。在水导激光水射流水压较低时,由于水射流的冲刷和冷却作用较弱,表面的起伏区域和孔洞结构较为明显。而在水射流为高水压下进行加工,其切面形成了一个相对光滑的表面。

图2 (a)电火花线切割加工Nb-Si合金切面的SEM图像。(b) 传统干法激光加工Nb-Si合金切面的SEM图像。(c-f)不同水压下WJGL加工Nb-Si合金切面的SEM图像。插图为红线框内的放大图像。

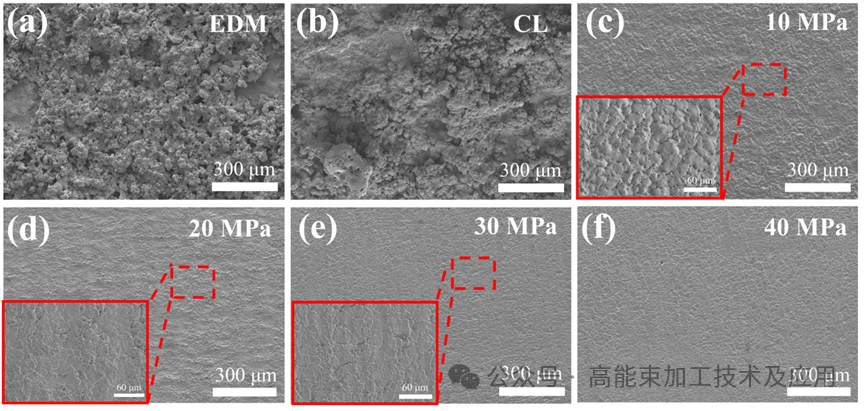

图3展示了,使用三维光学轮廓仪测量不同方法切割Nb-Si合金后,切面粗糙度的对比。如(a)和(b)所示,当切割速度设定为5 mm/s时,切面更平滑,粗糙度仅为0.8 μm。而当切削速度为1 mm/s时,表面出现明显的周期性条纹。另外相比于水射流水压较低时,在较高的水压下,WJGL可以加工出粗糙度更小的切面。在图3(c)中,电火花加工切割的切面表面粗糙度为12.67 μm,这是由于在切割过程中电火花爆炸坑和重熔层,降低了切面的质量。而传统干法激光切割的切面表面粗糙度为6.35 μm,主要是由于表面氧化严重所致。

图3 (a) WJGL在30 MPa水压下切面的3D形貌。(b) WJGL在10 MPa水压下切面的3D形貌。(c)两种常规方法切面的3D形貌。

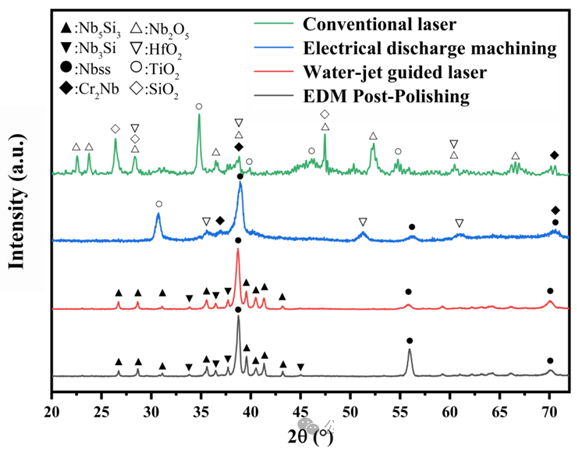

图4是采用XRD检测不同切割方法切面的图谱对比。基线(黑线)是经过机械抛光处理的合金衍射峰。WJGL加工试样(红线)的物相组成与机械抛光处理后试样几乎相同,主要含有Nbss、Nb5Si3和亚稳态Nb3Si相,无明显氧化物。然而,无论是电火花加工还是传统干法激光加工,样品中都检测到了TiO2和HfO2等多种氧化物。尤其是传统干法激光切割的样品,进一步观察到与Nb2O5、SiO2相对应的衍射峰,这可归因于传统干法激光引起的高温氧化。这一对比结果进一步证明了WJGL加工可以有效地抑制切面的氧化。

图4 不同切割方法的XRD图谱。

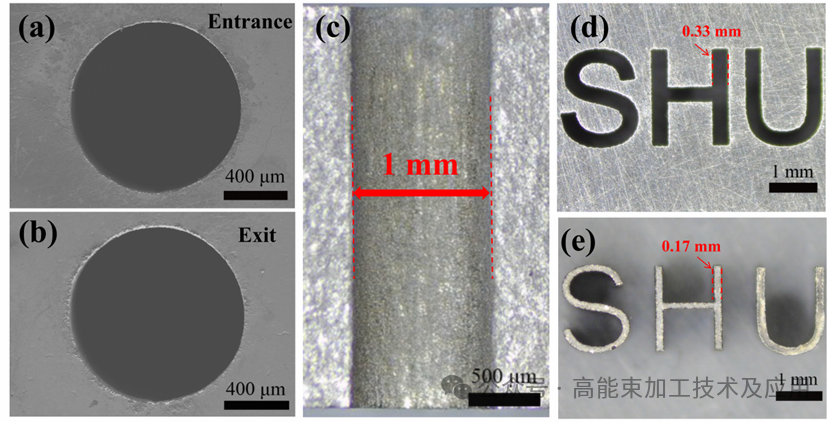

图5展示了一个具体的WJGL加工实例。其中(a)和(b)是扫描电镜照片,分别展示了加工出的直径为1 mm、深度为3 mm的通孔入口与出口,展示了非常好的圆度。在入口的边缘没有明显的毛刺和热影响区,只有少许未被高压水清除的熔融残留物。出口与入口的大小几乎相同,没有明显的加工缺陷。图5(c)显示了通孔侧壁的光学显微镜图像。很明显,通孔的锥度几乎可以忽略不计;入口和出口开口之间的直径差仅为10 μm,其锥度仅为0.0016°。图5(d)为WJGL加工的宽度为0.33 mm的镂空“SHU”字母,图5(e)为WJGL加工得到的“SHU”字母,字母的线宽仅仅为0.17毫米,但厚度是3毫米,深径比高达18。

图5 WJGL加工Nb-Si合金实例展示。

咨询水导激光机:135 2207 9385

04

总结

本文对比了电火花线切割、传统干法激光切割方法和新型WJGL切割三种切割方法加工Nb-Si合金得切割质量,得出以下结论:

1、首次报道了WJGL 加工Nb-Si合金的加工方法。通过这种加工方法,在无需移动激光焦点的情况下,可以在20 s内切割厚度为3 mm、长度为10 mm的Nb-Si合金。

2、通过对电火花线切割、传统干法激光切割和WJGL切割的Nb-Si合金切面质量进行了比较。发现WJGL切面具有抑制氧化和加工损伤的独特优势。在30 MPa的水射流压力下,WJGL切割获得了粗糙度仅为0.81 μm的优异切面。通过对比不同方法得到的加工切面XRD图谱,从WJGL加工的切面没有检测到明显的氧化物。

3、利用WJGL加工了3 mm厚的Nb-Si合金,得到了直径为1 mm的通孔,锥度仅为0.0016 °,与线宽为0.17 mm深径比为18的“SHU”字母。