在微纳制造领域,孔径精度直接决定产品性能。从航空航天燃油喷嘴的微米级流道,到医疗支架表面的纳米孔阵列,激光微孔加工技术正推动精密制造向亚微米级迈进。本文从原理、技术难点、量产应用及前沿方向展开分析。

一、加工原理:热传导与非线性吸收机制

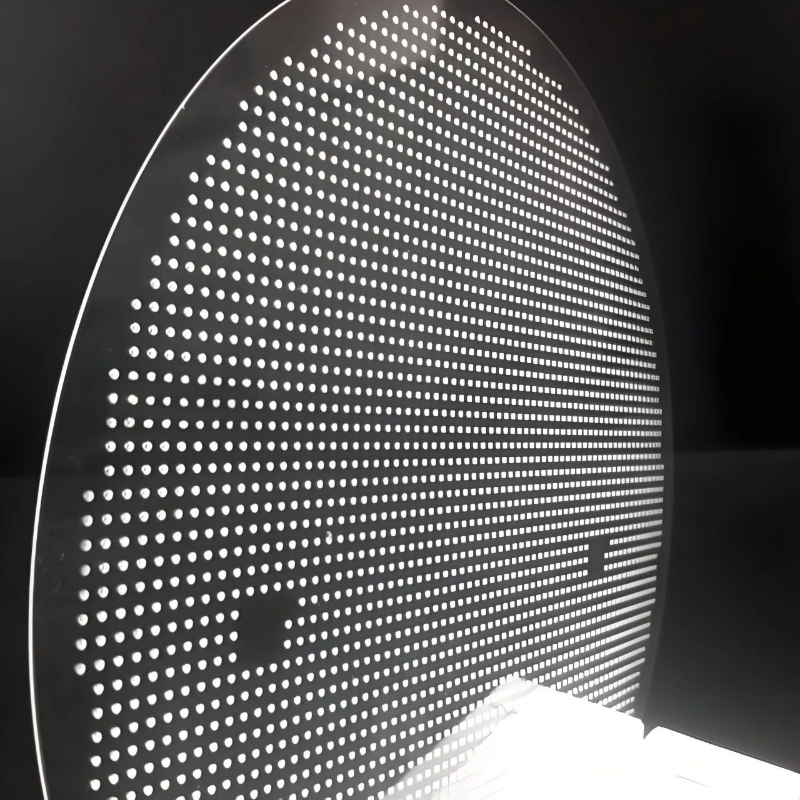

传统激光小孔加工依赖纳秒脉冲激光的热效应,通过材料熔化或气化实现孔洞成形。此类工艺适用于毫米至百微米级孔径,但热影响区(HAZ)导致的碳化、微裂纹等问题,限制了其在半导体晶圆、生物材料等敏感场景的应用。

超快激光(飞秒/皮秒级)通过非线性吸收机制改变加工模式:当脉冲宽度短于材料电子-晶格热弛豫时间(<10 ps)时,多光子电离主导材料去除。例如,飞秒激光加工熔融石英时,焦点区域产生等离子体,实现亚微米级精度、近乎零热损伤的冷加工,孔壁粗糙度可控制在Ra<0.1 μm。

二、技术难点:深径比与复杂结构加工

当前主要技术瓶颈集中在两方面:

1. 深径比限制

高斯光束加工深度超过500 μm时,瑞利长度限制导致孔底能量不足。采用贝塞尔光束(无衍射特性)可将有效加工深度提升3-5倍,例如MEMS压力传感器深孔加工中已实现50:1深径比。

2. 复杂结构成形

微流控芯片需锥形孔、螺旋孔等异形结构。通过空间光调制器(SLM)动态调制波前相位,可编程控制激光焦点三维轨迹。德国某研究所在PDMS材料上加工出锥角精度±0.5°的微流道,流体效率提升40%。

三、量产应用:精度与成本的平衡

量产工艺需综合考虑精度与经济性:

o 汽车喷油嘴加工

采用绿光纳秒激光(脉宽20 ns),单孔加工时间<50 ms,日均产能10万孔,成本0.02元/孔;

o 心脏支架微孔加工

飞秒激光(脉宽300 fs)配合气体辅助系统,在316L不锈钢表面加工直径30±2 μm微孔,热影响区<2 μm,但设备成本超500万元,单孔成本1.2元。

o 复合加工技术成为新趋势

例如日本发那科的激光-电解复合工艺,先用纳秒激光预加工,再通过电化学抛光将孔壁粗糙度从Ra 3.2 μm降至0.4 μm,效率提升6倍。

四、前沿方向:三维微结构制造

超快激光在透明材料内部的三维改性能力正拓展应用场景:

§ 美国劳伦斯实验室在蓝宝石内部加工出直径5 μm、深度1.2 mm的三维微通道,用于高功率激光器散热;

§ 中科院西安光机所开发的激光诱导反向沉积(LIRD)技术,可在微孔内壁生成氮化硅绝缘层,应用于太赫兹波导器件。

当孔径进入亚微米尺度,加工过程已不仅是物理去除材料,更是对电子态、光子声子耦合等量子效应的精确操控。随着阿秒激光、拓扑光束等新工具的出现,微纳孔加工技术正在突破经典光学极限,为量子芯片、仿生器官等未来产业奠定制造基石。在这场精度与成本的博弈中,中国厂商能否在超快激光器、高精度运动平台等核心部件实现突破,将决定全球微纳制造新版图的最终格局。