磨削和硬车削这两种控制关键关键尺寸的技术,它们各自在精度和效率方面都具有优势。那么到底应该选择哪一种加工方式呢,本期咱们就聊一聊这个话题:

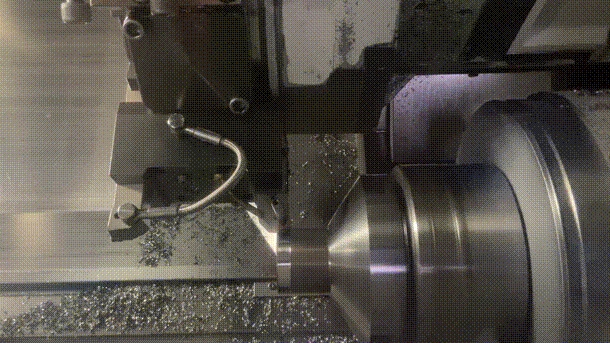

磨削概述

磨削是精密加工的基石,以其能够实现出色的表面光洁度和高精度而闻名,尤其是对于难以加工的材料。该工艺采用砂轮快速去除材料,实现无与伦比的精度和表面纹理。它的多功能性涵盖各种应用,从制造复杂的组件到精加工具有严格公差的大型重型零件。虽然磨削因其超精细的表面处理和严格的尺寸控制而备受赞誉,这对于航空航天和汽车等行业至关重要,但它在速度和成本效益方面确实面临限制。尽管面临这些挑战,磨削的高精度加工能力在现代制造工艺中仍然发挥着关键作用。

磨削是一种使用砂轮作为切削刀具的加工工艺。它通常用于精加工应用,可实现高精度和高表面质量。极其精确的磨削工艺可实现 0.5-1 微米的形状精度、≤1 微米的尺寸精度和 0.1 微米 Ra 的表面粗糙度。然而,认为磨削仅适用于高端工件的观念是完全错误的。磨削通常是各种应用中最具成本效益的选择。

磨削过程涉及旋转的砂轮,其从工件上去除材料,从而产生非常精细的表面处理和严格的公差。以下是一些常采用磨削的部件示例:

模芯、型腔镶件和冲压模具

涡轮叶片、发动机部件和起落架零件

骨科植入物(髋关节、膝关节)和牙科植入物

齿轮、轴

密封件、阀座和泵转子

磨削对于生产各种制造工艺中使用的切削刀片、砂轮和金刚石工具等专用工具至关重要。

磨削的优点:

精度和准确度:研磨可以实现极其严格的公差,通常在微米以内,使其成为高精度组件的理想选择。

表面光洁度:该工艺可产生优异的表面光洁度,这通常是需要尽量减少摩擦或磨损的零件所必需的。

材料硬度:磨削适用于硬质材料,包括硬化钢和陶瓷,这些材料难以用其他工艺加工。

一致性:该过程具有高度的一致性和可重复性,这对于大批量生产至关重要。

咨询磨床:135 0128 2025

磨削的不足

成本:由于砂轮的成本和需要专门的设备,磨削的成本可能比其他加工工艺更高。

耗时:该过程通常比车削慢,这对于大批量生产来说可能是一个缺点。

复杂的设置:磨床通常需要复杂的设置和熟练的操作员,这会增加初始设置时间和劳动力成本。

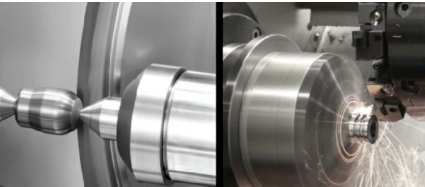

硬车削概述

硬车削是磨削的一种有效替代方法,专门用于使用单点切削刀具加工硬度超过 45 HRC 的工件,尤其适用于中到大批量生产。这种先进工艺与标准车削的区别在于它能够处理极硬的材料,将磨削的精度与车削操作的灵活性完美融合。它特别擅长实现与磨削相媲美的光洁度和公差,但效率要高得多。硬车削不仅简化了硬质材料的加工过程,而且在速度、成本效益和灵活性方面具有显著优势,使其成为现代制造环境中越来越受欢迎的选择,因为时间和资源效率至关重要。

硬车削的例子包括:

滚珠丝杠螺母

螺母和螺栓

轴承套圈和滚子轴承

液压元件

传动轴和齿轮

各种模具和模具部件

工件通常由硬化轴承钢、高速钢、工具钢、渗碳钢、碳化物合金以及铬镍铁合金等特殊航空航天材料硬车削而成。

硬车削相对于磨削的优势

硬车削比磨削有几个明显的优势,使其成为各种制造场景中具有吸引力的选项:

缩短设置时间:与磨削相比,硬车削设置通常更简单、更快捷。这种效率源于使用标准 CNC 车床进行硬车削,无需磨削操作中经常需要的复杂设置和校准。这一优势在需要快速周转或频繁更改生产的情况下尤其重要。

小批量生产的灵活性:硬车削对于小批量生产更具成本效益。这是因为较短的设置时间和较低的工具成本使其在生产较小数量的零件时更具经济效益。与磨削不同,磨削需要专门的设备和设置,而小批量生产则更耗时且成本更高,而硬车削可以快速适应不同的生产需求。

降低环境影响:与磨削相比,硬车削被认为更环保。这是因为硬车削中使用的耗材(如切削刀具)减少,这些耗材通常比磨削中使用的砂轮和冷却液寿命更长,产生的废物更少。此外,硬车削的能耗通常较低,这进一步提高了其环境效益。

简化生产流程:硬车削可以与其他加工工艺无缝集成,从而简化整个生产流程。这种集成减少了在不同机器之间转移零件进行单独操作的需要,从而简化了生产流程并减少了处理时间。在一台机器上完成多个加工过程的能力不仅可以节省时间,还可以降低零件转移过程中可能出现的错误的可能性。

咨询高精度硬车机床电话:135 2207 9385

与磨削相比,硬车削的局限性

硬车削虽然具有许多优点,但与磨削相比也具有一定的局限性,特别是在以下方面:

材料适用性:硬车削对于极硬或极脆的材料效果较差。此类材料在车削过程中会导致刀具快速磨损或损坏,因此磨削是此类材料的更好选择。

表面光洁度:对于超精细的表面光洁度,磨削通常是首选。硬车削虽然精度高,但可能无法达到与磨削相同的光滑度,尤其是对于需要镜面光洁度的应用。

零件形状和尺寸:硬车削主要适用于具有旋转几何形状的零件,可能难以处理非常小或复杂的零件。另一方面,磨削可以处理更广泛的形状和尺寸,包括复杂和不规则的几何形状。

极高的精度要求:当需要极高的尺寸公差时,与硬车削相比,磨削可以提供更高的精度。这在微米级差异至关重要的行业中尤其重要。

总结一下:

特征

磨削

硬车削

应用

精密加工、表面抛光、去毛刺

硬质材料加工、成型

材料硬度

适合高硬度及硬化材料

通常用于硬度在 45-68 HRC 之间的材料

表面处理

高的

缓和

加工精度

高,通常在微米范围内

高,通常从亚微米到微米范围

刀具寿命

更长,使用砂轮

更短,使用硬质合金或陶瓷刀具

加工速度

慢的

快速地

生产成本

高的

降低

设置时间

长的

短的

切削力

低的

高的

冷却液需求

高的

低的

材料去除率

低的

为什么磨削比车削更精确?

磨削通常比车削更精确,因为磨削使用精密的砂轮,与工件表面保持一致接触。与车削相比,磨削可以更精细地控制尺寸和表面光洁度,而车削依赖于在操作过程中会发生偏转或振动的切削刀具。磨削基于磨损的材料去除还可以最大限度地减少变形,使其适合在制造过程中实现严格的公差和高精度。

硬车削和软车削有何区别?

硬车削专门用于加工硬化材料(HRC 45 及以上),使用坚固的刀具(如 CBN 或陶瓷),无需二次磨削即可实现高效和精确的表面处理。相比之下,软车削则更适合加工铝、低碳钢、黄铜和塑料等较软的材料。软车削中使用的切削刀具通常由硬质合金或高速钢 (HSS) 制成,非常适合加工这些材料时遇到的较低切削力和温度。软车削的特点是切削速度更快,能够实现精细的表面处理,非常适合需要光滑表面和尺寸精度的应用。与专注于高精度和高难度材料的硬车削不同,软车削强调效率和较软材料的最佳性能,无需专门为硬度和耐热性而设计的刀具。

粗车削和精车削有什么区别?

粗车削,也称为粗加工,是初始阶段,在此阶段,从工件上去除大量材料,使其更接近所需尺寸。粗车削的主要目的是快速去除材料,将工件减小到接近最终尺寸的尺寸,并为后续加工操作做好准备。粗车削中使用的切削刀具通常坚固耐用,能够承受更高的切削力,从而有效地去除大量材料。

精车削或精加工是在粗车削之后进行的,重点是实现工件的精确尺寸、表面光洁度和严格的公差。精车削中使用的切削刀具通常更锋利,旨在在不影响尺寸完整性的情况下实现出色的表面光洁度。

选择正确的加工工艺

选择磨削和硬车削时需要考虑几个关键因素,以确保最佳的性能、成本效益和质量。

材料硬度

硬车削通常适用于硬度超过 45 HRC 的材料,例如硬化钢和某些合金。通常由立方氮化硼 (CBN) 或陶瓷制成的切削刀具可以有效处理这些坚硬的材料。然而,极硬或易碎的材料对硬车削来说是一个挑战,因为它们会导致刀具过度磨损或失效。

相比之下,磨削更适合极硬或易碎的材料,如陶瓷、超过特定硬度水平的硬化钢和玻璃。磨削的磨削作用可以高精度地切割这些材料,而不会损坏工件。此外,与硬车刀相比,砂轮在加工非常坚硬的物质时更耐磨损。

公差和光洁度

在实现超严格的公差和出色的表面光洁度方面,磨削脱颖而出。它可以实现几微米内的公差,是高精度部件的理想选择。该工艺还能产生异常光滑的表面,这对于需要低摩擦、高耐磨性或美观品质的应用至关重要。

硬车削虽然能够实现良好的公差,但通常无法达到磨削的精度。表面光洁度通常较粗糙,但通常足以满足许多工业应用的需求。如果可以进行抛光等后处理步骤,硬车削仍可满足所需的光洁度标准。

产量

对于大批量生产,磨削具有出色的一致性和可重复性。这使其在大批量生产中具有优势,因为保持零件的一致性至关重要。此外,磨削更容易实现自动化,从而进一步增强了其对大规模生产的适用性。

然而,硬车削对于小批量来说更经济,因为设置时间和成本较低。硬车削中使用的 CNC 车床的灵活性允许对不同零件进行快速重新编程,使该工艺能够适应不同的生产需求。这种灵活性对于需要频繁切换不同组件的制造商尤其有益。

成本

硬车削通常涉及较低的初始设置成本,因为它可以在标准 CNC 车床上进行,无需专用设备。虽然切削刀具价格昂贵,但这些成本被较低的设置成本和 CNC 车床的多功能性所抵消。硬车削也往往具有较短的循环时间,从而降低了中小批量生产的人工和运营成本。

另一方面,由于磨床和设备的成本,磨削通常需要更高的初始投资。砂轮有时价格昂贵,但使用得当可以延长使用寿命。对于大批量生产,由于一致性高和返工需求减少,单位成本较低,可以抵消较高的初始设置成本。

特征的复杂性

硬车削为在单一设置中加工具有复杂几何形状或多个特征的零件提供了更大的灵活性。这包括螺纹加工、轮廓加工和开槽,这些加工可以按顺序进行而无需更换机器。硬车削中使用的 CNC 车床的多轴功能允许对具有复杂形状的零件进行复杂而细致的加工。

磨削虽然在通过一次设置创建复杂几何形状方面灵活性较差,但在生成某些特殊特征方面却表现出色。在诸如精确凹槽、超精细表面处理和保持精确尺寸等任务方面,磨削无可比拟。但是,磨削可能需要针对不同特征使用单独的工艺或机器,这可能会增加具有多个复杂特征的零件的设置时间和成本。

结论

选择磨削还是硬车削取决于各种项目特定因素。磨削在精度和表面光洁度方面表现出色,使其成为高公差应用不可或缺的工艺。另一方面,硬车削可以节省成本、提高灵活性并缩短循环时间,这对许多应用都有好处。评估材料、公差要求、生产量和成本考虑因素将帮助您确定最适合您项目的加工工艺。