钣金零件在折弯过程中通常会遇到因板材厚度不同、存在应力不同而导致的角度变化问题,因此难以达到要求的角度精度。一般在折弯机性能良好的情况下,引起角度变化的常见因素主要有四个方面:板材厚度不一致;不同材质的材料回弹性能不同;板材表面轧制纹路、氧化层、带孔等现象;不同批次材料或同批次材料机械性能变化。为了解决这些问题并帮助用户高质量完成批量生产任务,诺亘上海与德国Data M 公司联合开发了一款专用于折弯机的折弯角度检测且实时补偿的成套解决方案——LaserCheck 角度检测补偿系统。

什么是角度检测补偿系统

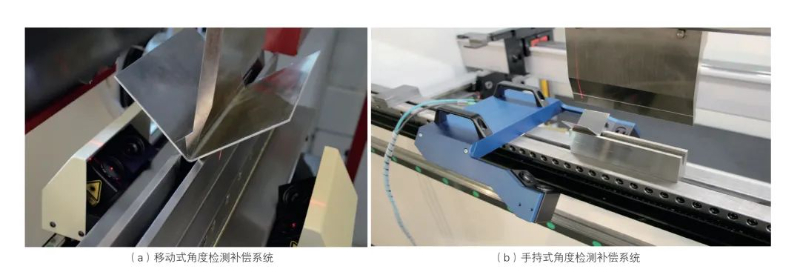

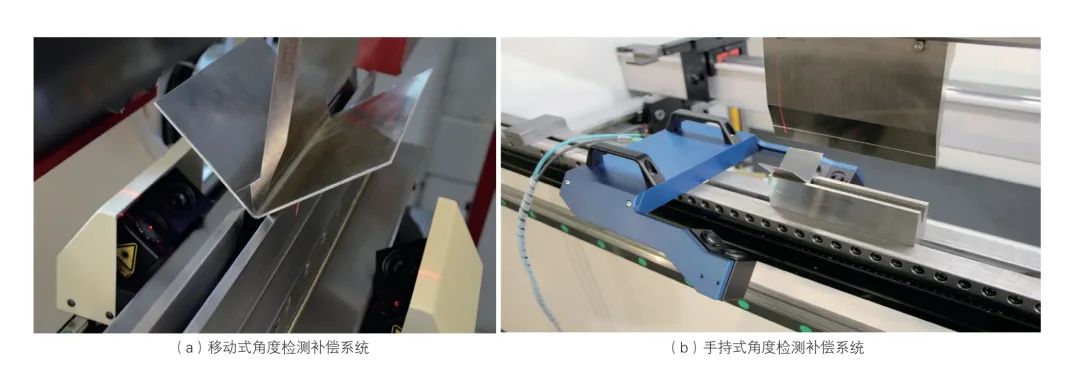

LaserCheck 角度检测补偿系统由激光角度检测传感器、相机模组、应变测量仪、工业PC、定制化软件以及用于传感器移动的驱动轴等部件组成,形成了一套完整的实时进行角度测量和补偿的闭环系统,如图1 所示。它不仅仅是普遍意义上的角度检测系统,更重要的是可以针对不同工况和不同材料(碳钢板、不锈钢板、铝板、铜板等)进行角度补偿、修正,从而保证折弯角度一次达到完美的预设效果。

图1 LaserCheck 角度检测补偿系统

角度检测补偿系统的工作原理

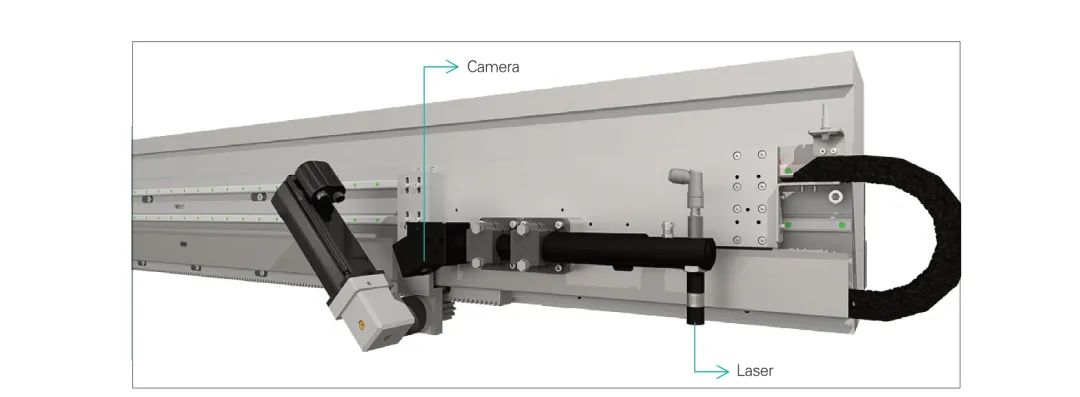

LaserCheck 角度检测补偿系统通过相机模组扫描投射在板材表面上的激光投影线的变化来测量折弯角度,折弯过程保持与数控系统实时通讯,如图2 所示。安装在折弯机工作台内外两侧的传感器Sensor left 和Sensor right 分别射出激光线并投影在板材上形成夹角,相机将此夹角数值的变化不停刷新并实时传输给数控系统,刷新率可大于或等于100Hz。在滑块下压中途可检测不同板材的特性,保持与数控系统实时通讯,计算并控制滑块下死点精确位置,并通过CNC 控制Y1、Y2及挠度补偿系统进行调整,保证第一次折弯就能达到预设的完美效果,有效解决了板厚误差、回弹不一致、表面氧化层、轧制纹路变化等引起的角度问题。

图2 角度检测激光线投影

对于250t 及以上吨位设备,为了保证更高精度的补偿效果,可在折弯机机架两侧C 形口位置安装应变测量仪,如图3所示。折弯过程中墙板在反作用力下的变形“张口”现象将导致光栅尺测量移动“错误”,安装应变测量仪可用于测量两侧机架的张口变形量,并将张口变形量反馈到折弯机数控系统。

图3 应变测量仪

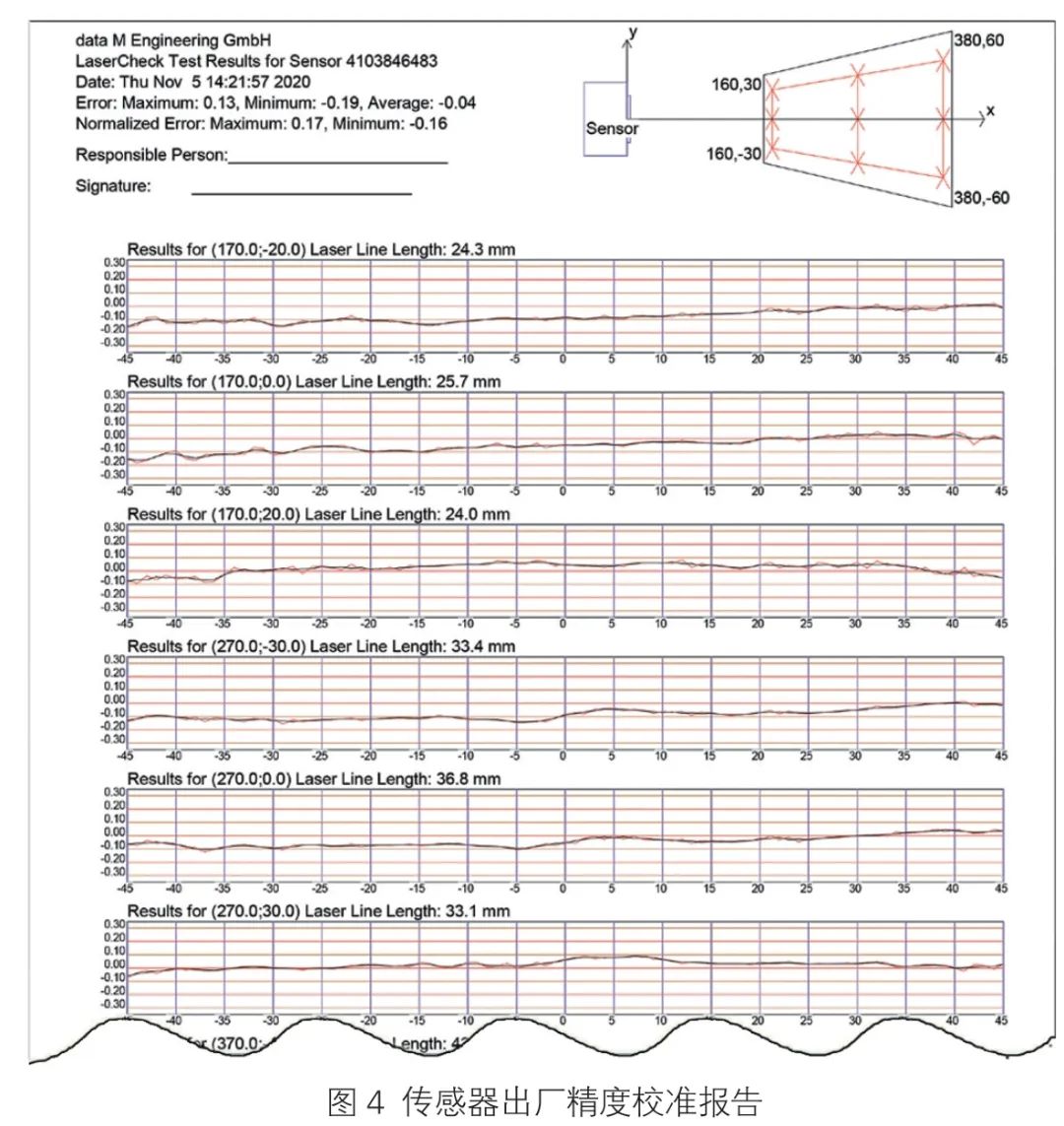

LaserCheck 角度检测传感器出厂精度校准报告如图4 所示,其精度公差值一般为±0.1°,理想状态下工件折弯精度亦可保证±0.1°。但实际折弯的精度受机床精度、数控系统、模具、折弯工艺、折弯工件检测长度、环境及温度等影响,会导致精度有所不同。经过全方位实际应用验证得出结论:以目前国内生产的折弯机的出厂标准来测试,无论哪种板材的补偿角度均可以控制在±0.3°。同时,为了提高折弯精度,所有的角度检测补偿系统在安装后都需要通过专业的校准设备和工具进行校准,以便消除安装误差。

图4 传感器出厂精度校准报告

角度检测补偿系统的应用

作为全球首家提供折弯机专用角度检测补偿系统的德国Data M 公司,30 多年来一直根据最终用户的实际需求优化其产品的硬件和软件,使产品的使用覆盖面更广。目前,针对8 ~2000t 的折弯机均可提供相应的解决方案,应用领域涉及新能源、电子电器、轨道交通、汽车制造、建筑幕墙、高压电塔、船舶、家电、电梯、军工等领域。统计客户实际采购数据,目前角度检测补偿系统在国内的应用以工程机械类企业居多,如徐工集团、三一重工集团、胜代集团、潍柴集团、太重集团、中车集团等,有效减少了折弯过程中人工对折弯角度修正的干预,减少了报废率,大大提高了生产效率。另据统计,搭配LaserCheck 角度检测补偿系统出口到欧美及俄罗斯等国家的折弯机以100 ~250t 的居多。

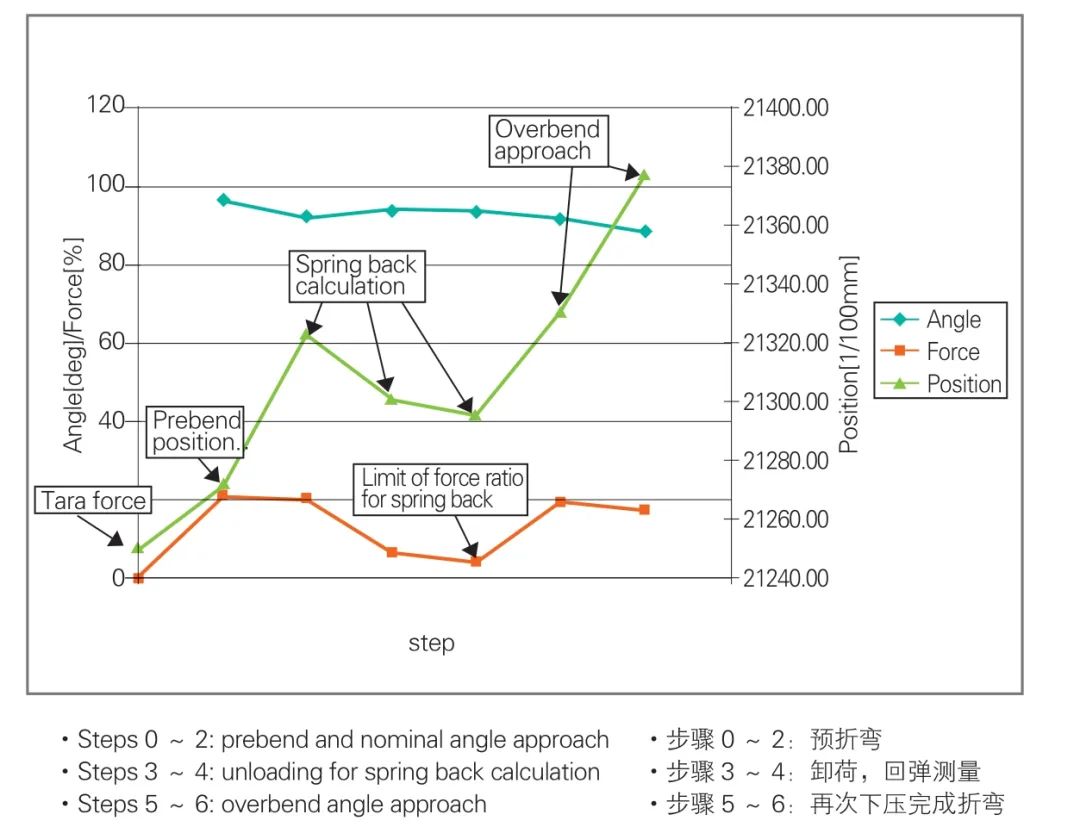

国内客户通常会问:“角度检测如何保证折弯时一步补偿到位,是否会出现第一刀就压过头造成角度不准确呢?”“这种情况绝对不会有!”

众所周知,在折弯过程中,不同材料、不同厚度、不同模具配合都会呈现不同的反弹量。角度检测补偿系统恰好是自动计算板材反弹量并实时传输给数控系统,数控系统告知折弯机Y 轴继续下压,并精准控制滑块下死点位置直至角度完全合格的过程。折弯下压及回弹过程角度变化曲线如图5 所示,其中Angle指折弯角度,Force 指应变测量仪的压力,Position 指Y 轴位置,从图中可以清晰地看出折弯—卸荷—二次下压过程中角度的变化和板材的反弹情况。比如,启用角度检测补偿功能时第一刀折弯预设值是90°,那么折弯机第一次下压完成后角度一般会大于90°,下压完成后板材释放压力并实时检测反弹后的角度,如果此时测试的角度是92.5°,那么即可计算板材的反弹值为2.5°,接着折弯机会再下压直至87.5°后释放,板材反弹2.5°后折弯工件的实际角度刚好为90°,所以不会出现角度压大或压小的情况。

图5 折弯下压及回弹过程角度变化曲线

为了提高效率,同等材质、同等批次的板材在折弯时,不需要每刀都重复启用检测功能,可以采取“学习”“跟随”模式,即跟随首刀、首件的检测和补偿模式,无需担心角度不准的情况出现。角度检测案例如图6 所示。

图6 角度检测案例演示

测补偿系统的应用优势

⑴非接触式工作,不受模具形状的影响,不需要对模具做任何调整。

⑵不受材料厚度的影响,各种厚度的板材均可检测。

⑶移动式传感器可进行多点补偿测量和矫正,可设定不同的测量位置,既可设置检测工件中间点或两端,也可设置检测全长范围内的左、中、右三点。

⑷并联使用2 个传感器或4 个传感器。

⑸通过使用应变测量仪来计算板材的回弹特性。

⑹角度检测可设置仅检测首件或初始N 件,也可设置检测首件后其余工件跟随首件检测;选择跟随检测模式时,角度检测补偿系统无需反复运动,节省节拍时间;加工同一批次工件时,可根据需要选择进行抽检。

⑺针对折弯步骤较繁琐的工件或边长较小的折弯面,可设置检测第一刀折弯,保证第一刀达到满意效果后,其他折弯步骤可选择“学习”第一刀模式进行检测,节省折弯节拍时间。

⑻可沿板材长度方向自由移动,移动速度最大可达1000mm/s。

⑼应变测量仪和放大器(Strain gauge DA68 and amplifier GSV-6K-S)用于测量在折弯过程中的机架变形量并反馈给系统。

⑽量程扩展装置(Range Extender)适合较宽工作台、下模品种多样化、不同V 形槽开口和不同高度的情况,为了尽可能满足不同模具使用时工件的测量和补偿,可根据实际情况选择量程扩展装置;根据不同的折弯工件、下模具V 形槽的大小、工作台的宽度和高度等情况,选择添加扩充轴,在使用不同下模进行不同类型工件折弯时,激光角度检测装置可自动移动,角度检测区域随之自动调整,确保适应不同工件需要用到的不同下模具,一般可覆盖V6 ~V200 范围内下模,超大V 形槽和大吨位设备可以进行定制化服务。

⑾工件角度在30°~180°内均可检测。

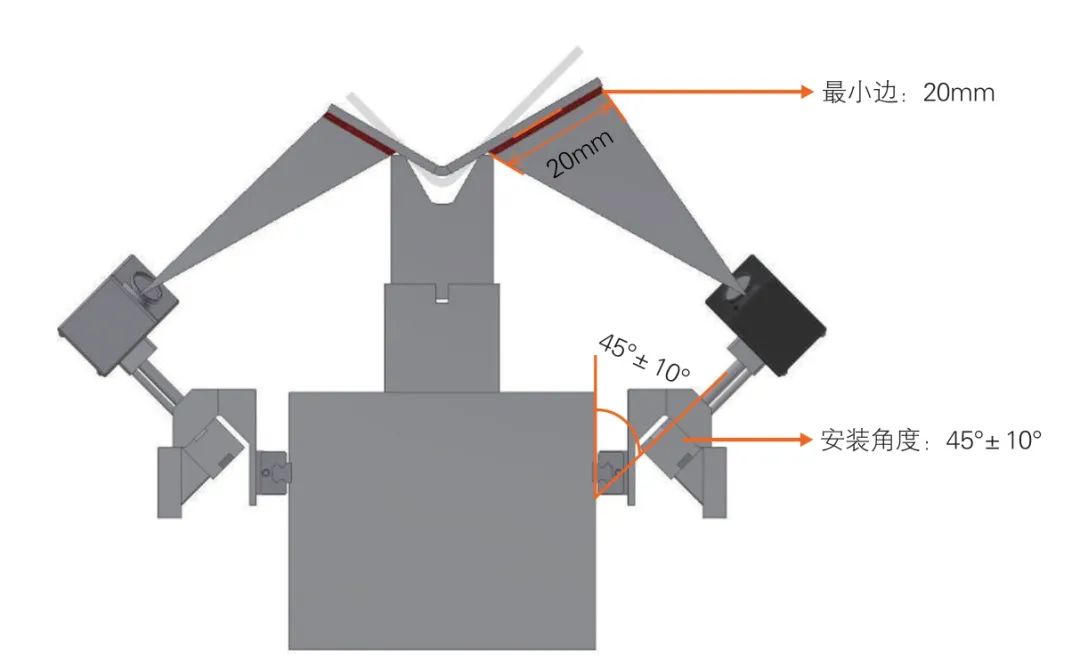

⑿根据折弯机的不同吨位、下模V 形槽开口、工作台宽度、激光射线的距离大小等选择匹配型号。目前国内客户广泛应用的LaserCheck 系列产品的主要型号为LaserCheck10、LaserCheck11、LaserCheck12, 通 常安装在折弯机下横梁的内外两侧位置,如图7 所示。值得一提的是,为了保证更精准的检测工况,建议折弯工件的最小边长可检测范围不小于20mm。当然,如有客户的工件边长确实小于20mm,我们同样有解决方案,可以选择调整安装位置,将通用款安装方式(安装在折弯机下工作台)改为安装在折弯机上滑块的合适位置(需保证安装机构与其他部件无干涉),如图8 所示,此时角度检测传感器型号可以选择定制款LaserCheck XR,它的有效检测照射距离可达2m。

图7 角度检测传感器常规安装示意图

图8 角度检测传感器非标需求安装示意图(对边长无限制)

结束语

目前国内整个钣金制造行业对角度检测补偿的认识还停留在初步概念性阶段,大多数客户只知道它可以实现的效果,对其工作原理和应用设计的概念都比较模糊,特别是针对不同吨位设备该如何选择合适的角度检测补偿系统、具体设计、安装、调试要如何进行等方面更是一知半解。诺亘上海配备了专业的技术人员,可以为国内客户提供增值服务,主要包括合理选型、协助模拟安装位置、协助客户根据工件图纸进行模拟加工、分析使用环境和工况、一对一技术指导和培训等24 小时在线服务。